3 Применение газового баллона

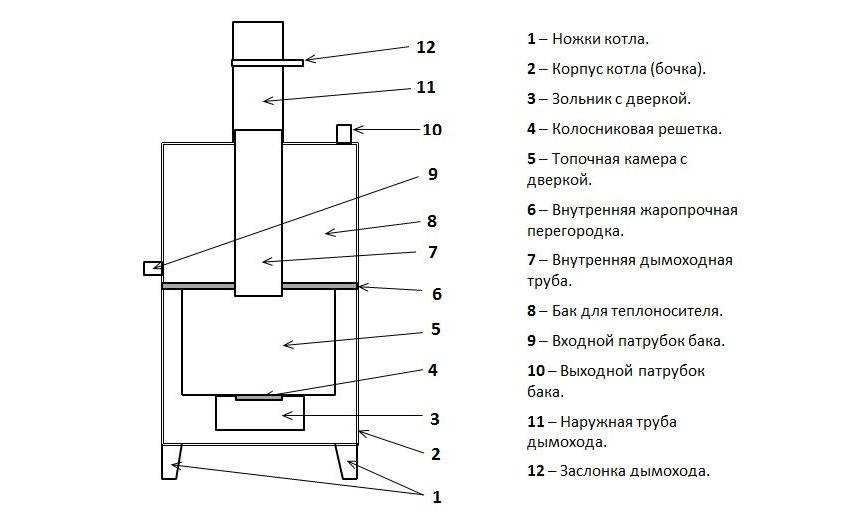

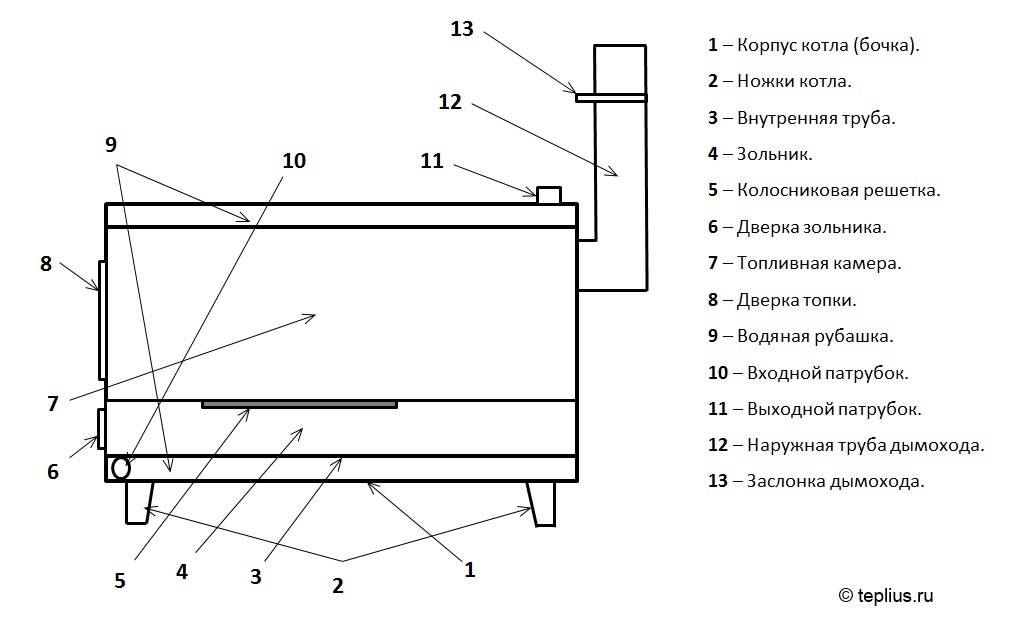

Из уголков варится рама. К ней присоединяют дверцы. Сама рама фиксируется к баллону. В дверцах и раме делают отверстие, чтобы установить крепежные элементы, предварительно соединенные между собой. В емкости вырезается отверстие под решетку так, чтобы оно располагалось внизу будущего агрегата.

Решетка приваривается к отверстию с помощью сварочного аппарата. Для получения коробки без крышки потребуется к вырезанной части приварить 4 металлические полосы. Полученная деталь присоединяется ко дну котла. Ящик будет использоваться в качестве зольника.

Снизу приваривают ножки. Они обеспечат устойчивое расположение котла на основании. Вверху делают отверстие для дымоотвода. Присоединяется соответствующая труба. Полученный отопительный агрегат лучше устанавливать в отдельном помещении, соответствующем строительным и пожарным нормам.

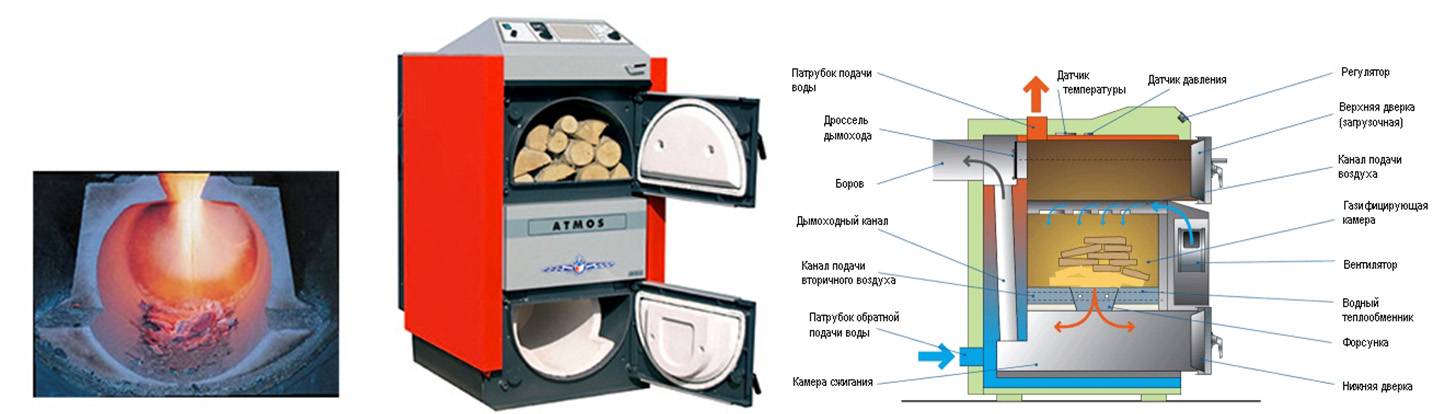

Котлы с пиролизным типом горения

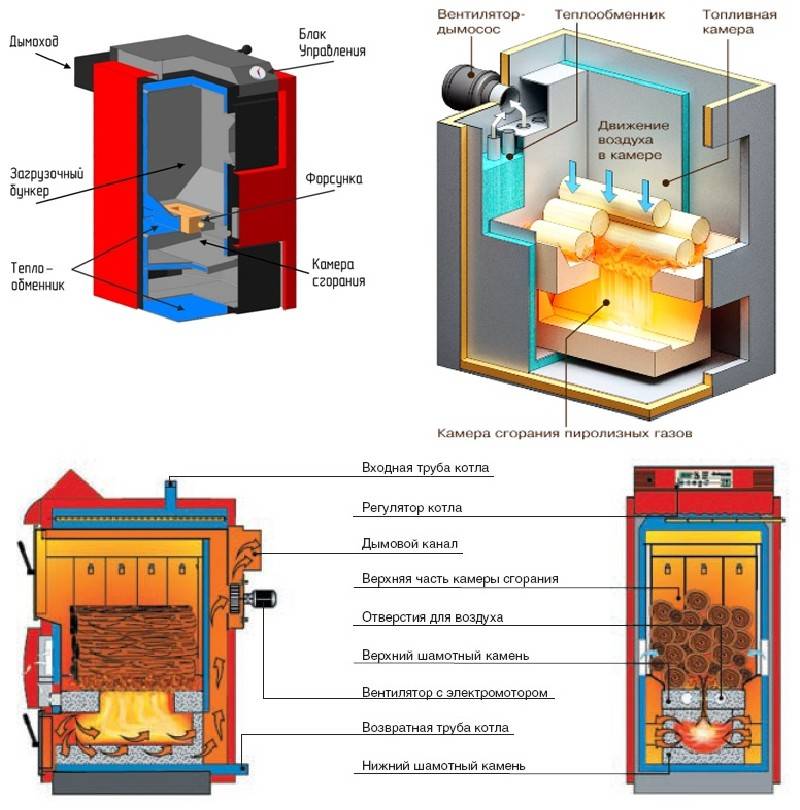

Для пиролизных котлов также используется твердое топливо, в частности дрова, однако, принцип их работы кардинально отличается от описанных выше установок. Они способны намного дольше и эффективнее отапливать дом, а топливо расходуют более экономно. В связи с этим стоимость таких агрегатов примерно в 1,5-2 раза больше, чем остальных.

Секрет газогенераторных (пиролизных) котлов в том, что под воздействием высокой температуры и при недостатке воздуха древесина преобразуется в древесный уголь, выделяя пиролизный газ.

Для такой реакции необходима температура от 200 ℃ до 800 ℃. При этом выделяется большое количество энергии, которая просушивает дрова и нагревает воздух. Пиролизный газ по трубам перемещается в камеру сгорания, где при смешении с воздухом возгорается – так генерируется большая часть тепла.

Активные углероды участвуют в окислительных процессах при горении пиролизного газа, поэтому выходящий из трубы дым состоит преимущественно из углекислого газа и пара – содержание вредных компонентов ничтожно мало. К тому же, пиролизные котлы в принципе выделяют намного меньше дыма, чем классические установки. Поскольку топливо сгорает практически без остатка, газогенераторные котлы нуждаются в чистке довольно редко.

Благодаря автоматике интенсивность горения в таком котле можно регулировать, чтобы экономить топливо и создать в помещении оптимальную температуру.

Инструменты и материалы

Чтобы смонтировать такой агрегат собственными силами, потребуется следующий набор инструментов и материалов:

- Термодатчик.

- Вентилятор.

- Полосы стали различной толщины и ширины.

- Набор профтруб диаметром 2 мм.

- Листы металлические толщиной 4мм.

- Набор труб различного диаметра.

- Отрезной круг диметром 230 мм.

- Шлифовальный круг диаметром 125 мм.

- Ручная дисковая пила (болгарка).

- Несколько упаковок электродов.

- Сварочный аппарат.

- Электрическая дрель.

Если вы планируете изготовить самостоятельно пиролизный котел, то рекомендуемая толщина стали должна быть 4 мм. Чтобы сэкономить, можно воспользоваться сталью толщиной 3 мм. Для изготовления корпуса устройства потребуется прочная сталь, которая способна выдержать высокий температурный режим.

Безопасность работы котла

Работа любого агрегата связанная с газом имеет ряд потенциальных опасностей

Поэтому соблюдение простых правил безопасности очень важно. В данном случае их немного:

котёл желательно установить в нежилом помещении;

под агрегатом должно быть бетонное основание или металлический лист;

расстояние от стенок котла до стены помещения или ближайшей мебели должно быть не меньше 20 см;

обязательно наличие вентиляции в помещении, так как в случае утечки угарного газа, он должен иметь выход;

важно также провести утепление дымохода, чтобы в нём не скоплялась смола и вода.

При конструировании пиролизного котла собственными руками, важно соблюдать технологию его изготовления и правильно читать чертежи. Это убережёт от ошибок, которые исправить будет сложно, а иногда и невозможно

Такой агрегат даже при исполнении собственноручно будет стоить дорого, но экономит на качестве материалов нельзя. Температура работы котла высока, что подвергает все детали агрегата повышенным нагрузкам. Низкое качество материалов может повлечь за собой быстрый износ камер котла, ремонт которых, будет стоит дорого.

В целом агрегат своими руками обойдётся на 20–30 % дешевле от аналога, купленного у завода-производителя.

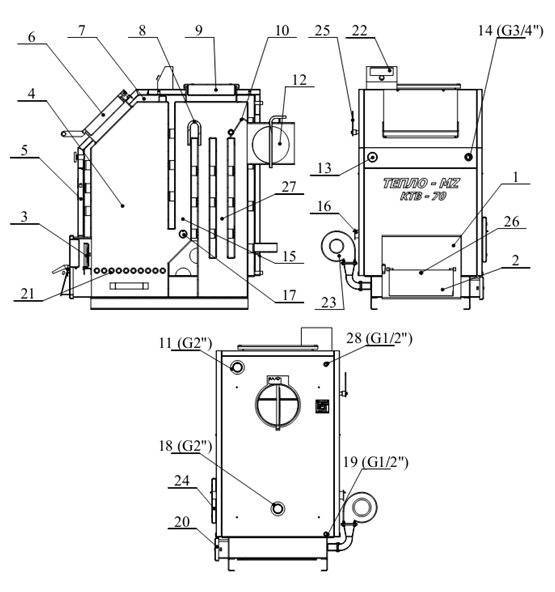

Чертеж самодельного котла на твердом топливе

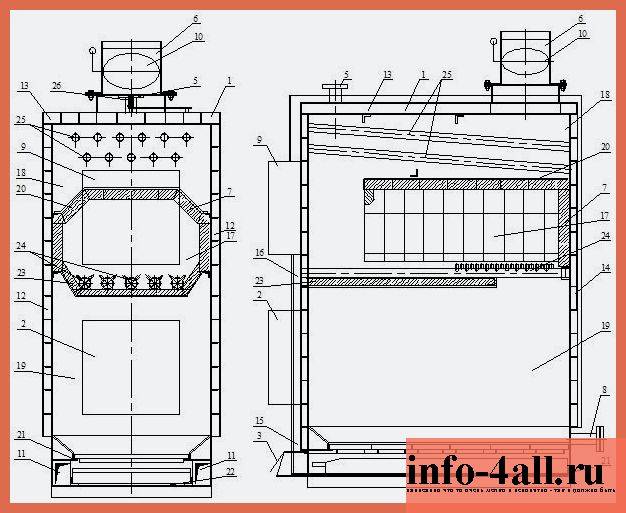

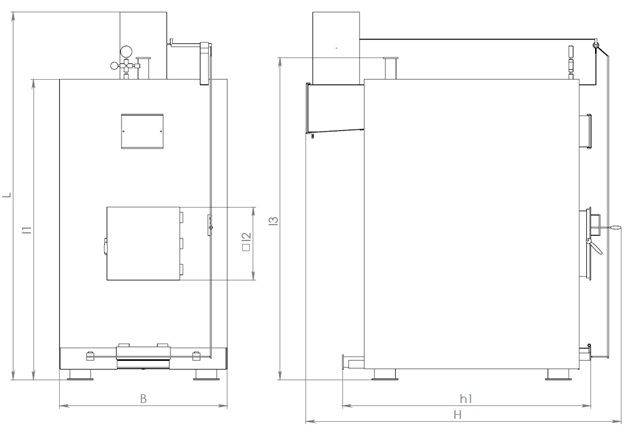

Если выбирать оптимальный вариант отопления дома твердым топливом, то для самодельного котла наилучшим решением будут системы длительного горения, шахтного или бункерного типа.

Преимущества котлов шахтного типа:

- самодельный корпус имеет минимальное количество сварочных швов. По сути, это две трубы из легированной стали, вложенные одна в одну. Поэтому шахтные системы считаются одними из самых надежных и безопасных в работе;

- шахта может работать даже при умеренной тяге в дымоходе;

- высокая экономичность процесса сжигания твердого топлива.

В самодельных котлах дрова и брикет прогорают до золы за двое суток. В моделях промышленного изготовления одна закладка может гореть в экономичном режиме до пяти суток.

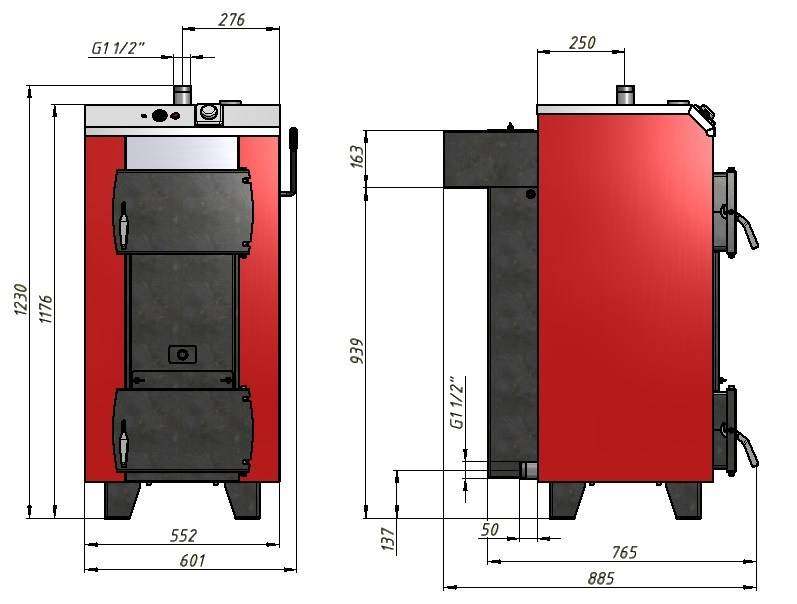

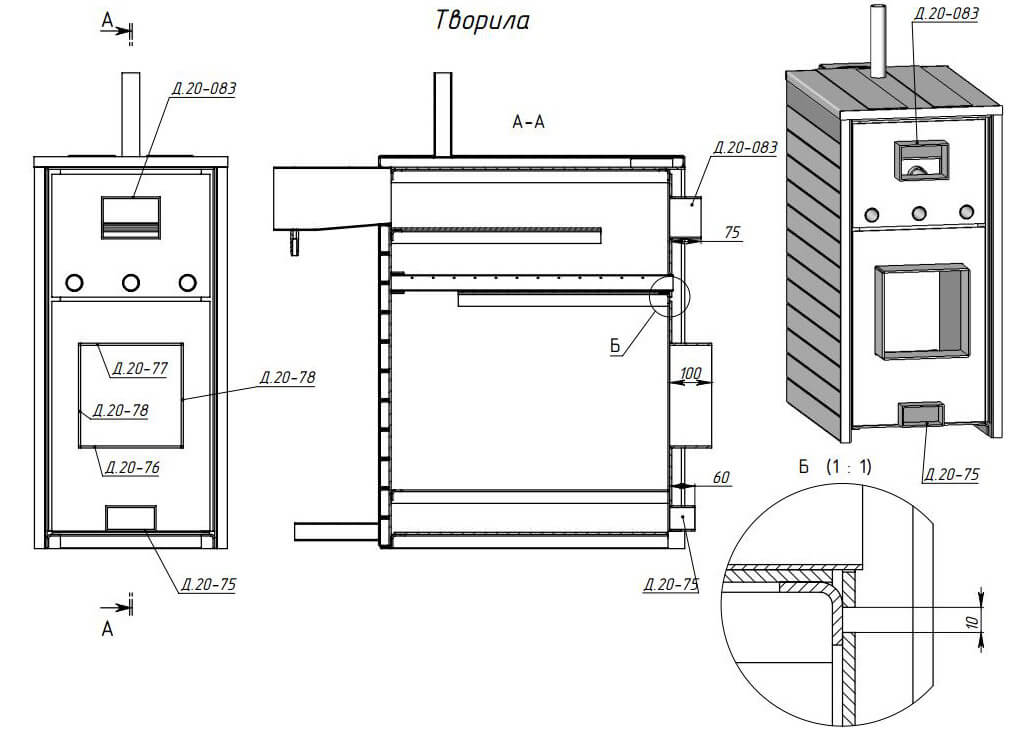

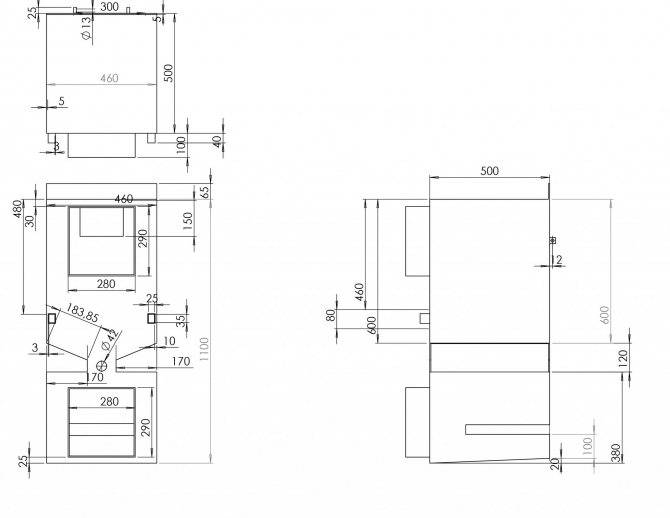

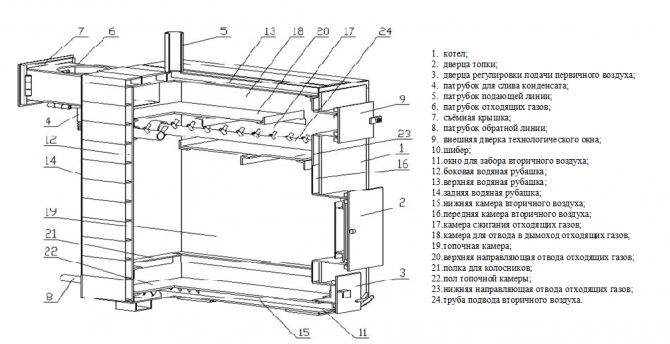

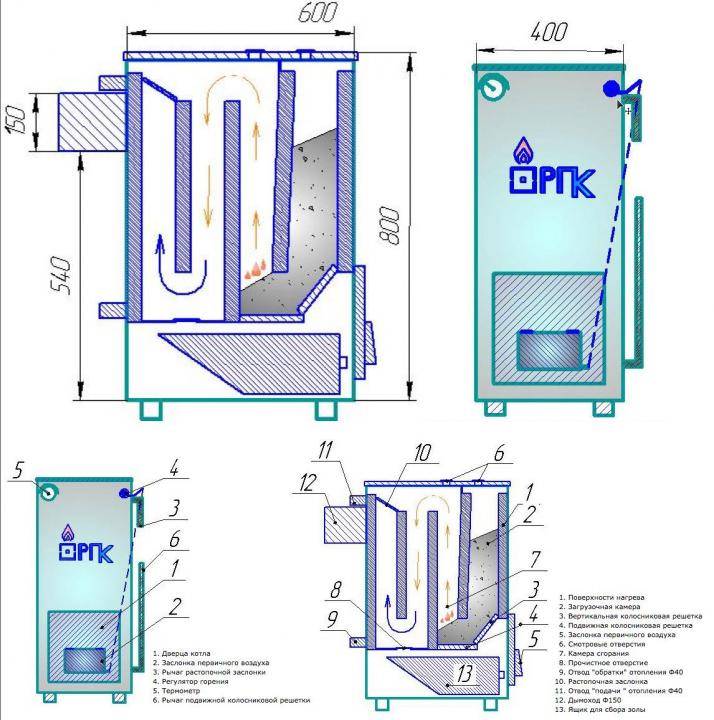

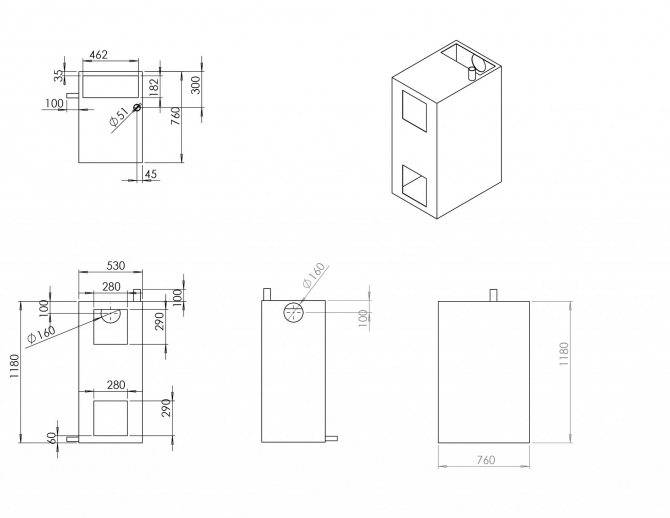

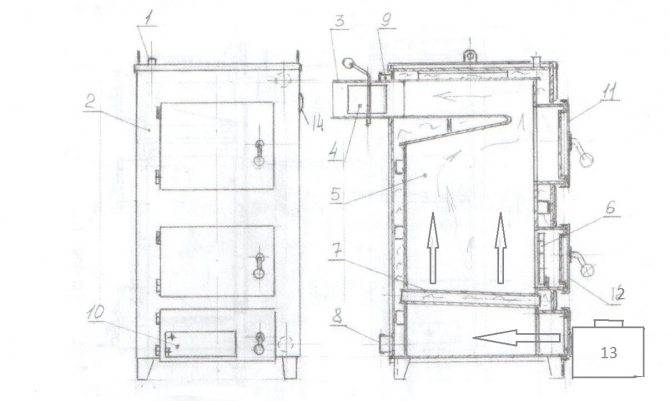

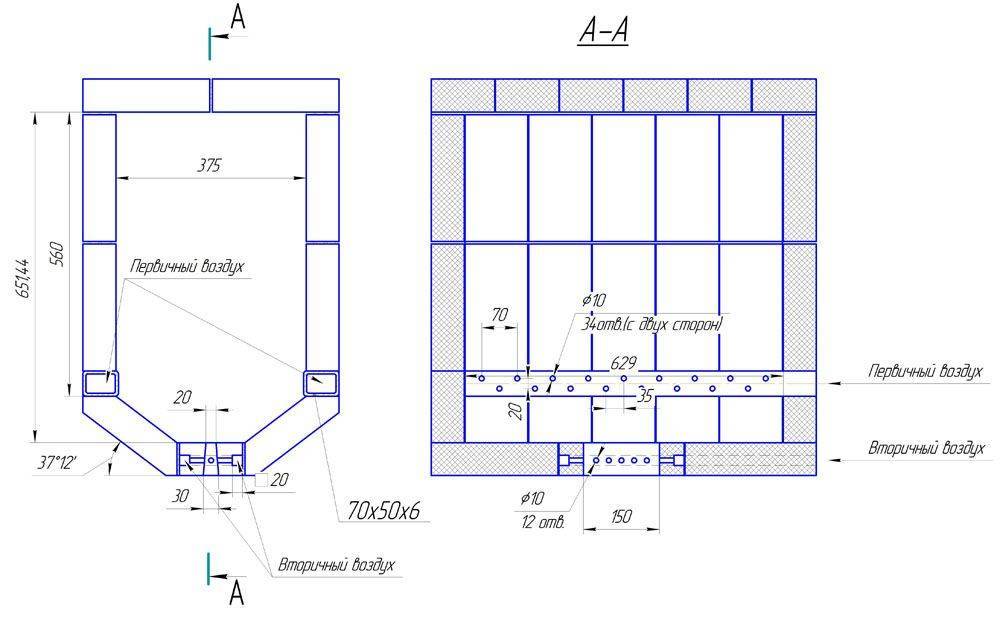

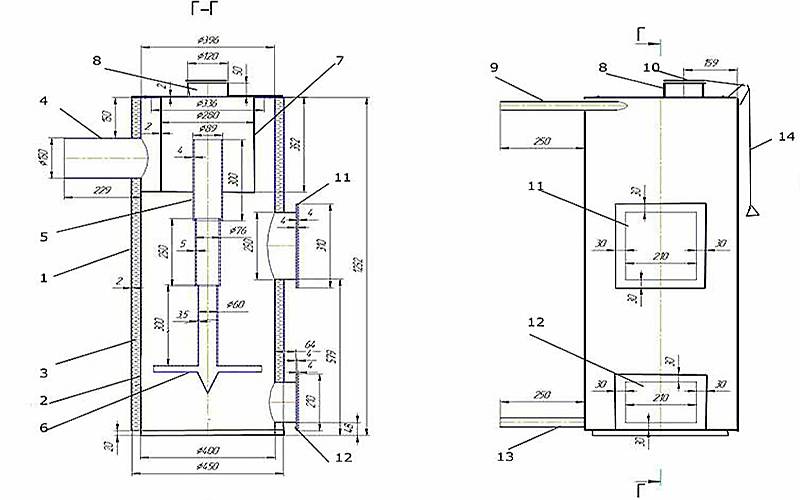

Ниже приведен чертеж шахтного котла мощностью до 10 кВт.

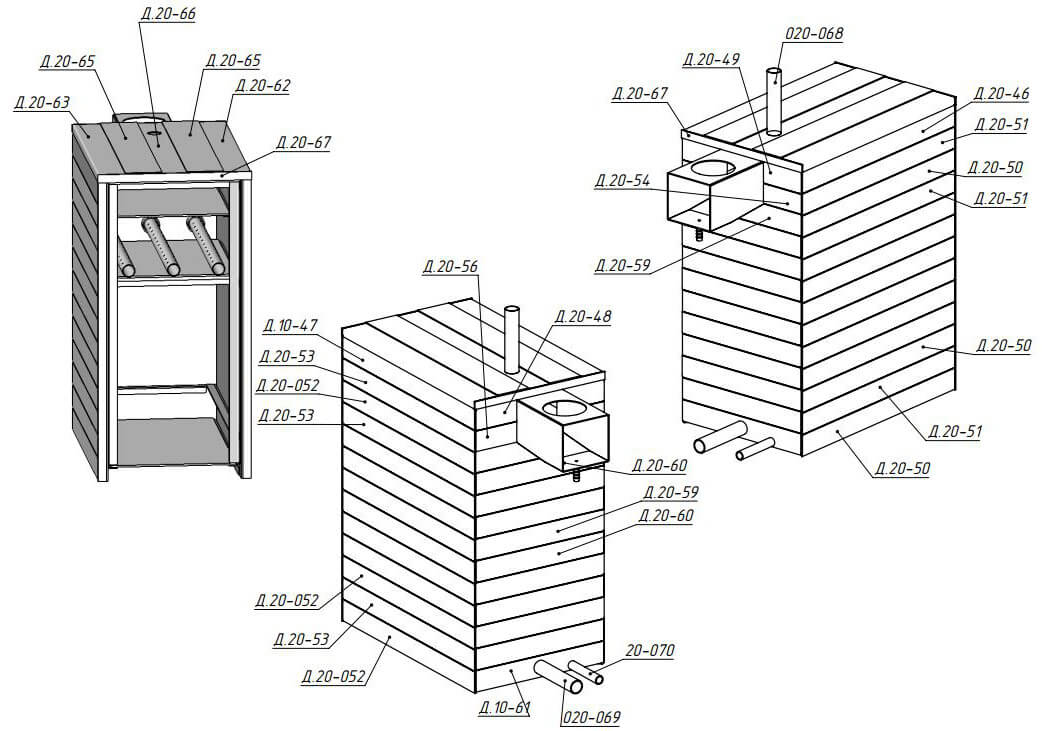

Основные сложности в изготовлении самодельной шахты связаны с подбором материала. Для внутреннего корпуса используется тонкостенная труба из легированной стали, с толщиной стенки 2 мм. Кроме того, в горячий корпус нужно будет вварить аргоновой сваркой кольцевой переходник под дымоход, два прямоугольных короба под загрузку топлива, под чистку зольника.

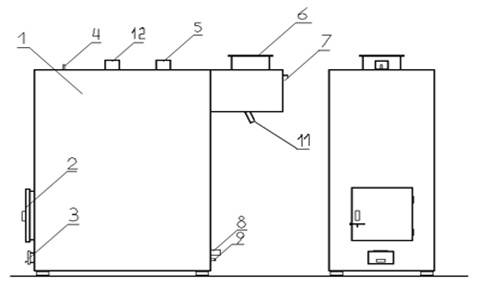

Если нет уверенности в качественном выполнении сварочных работ, то лучше выбрать котел на твердом топливе бункерного типа.

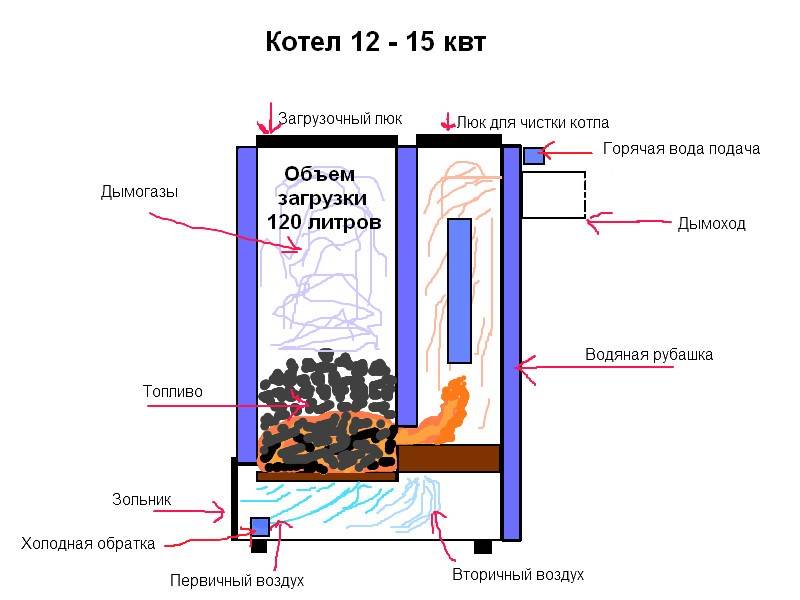

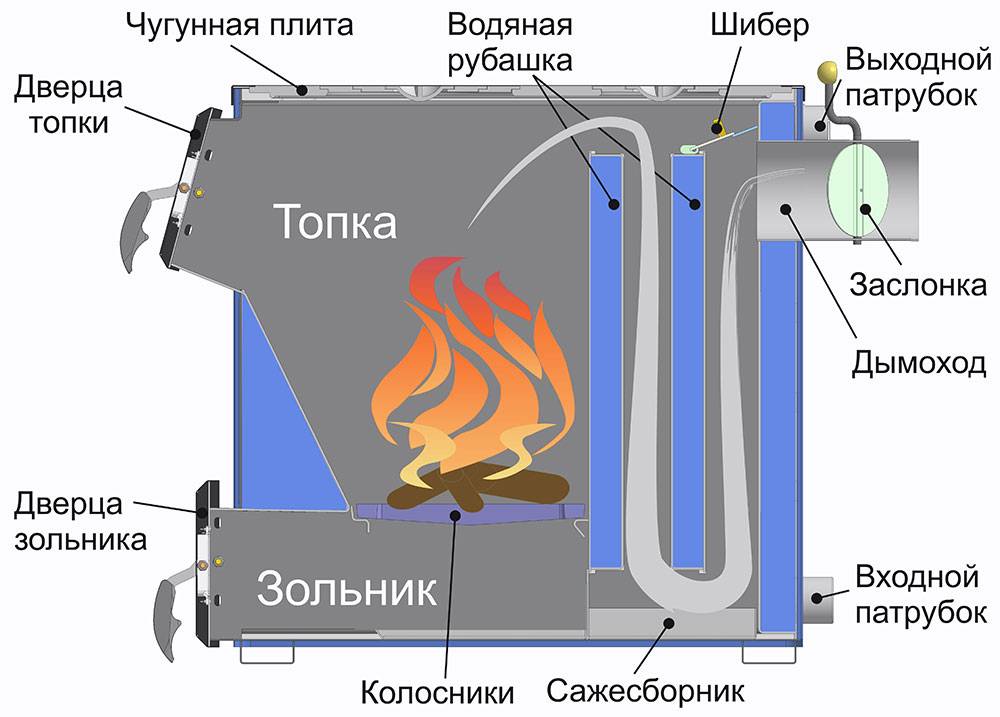

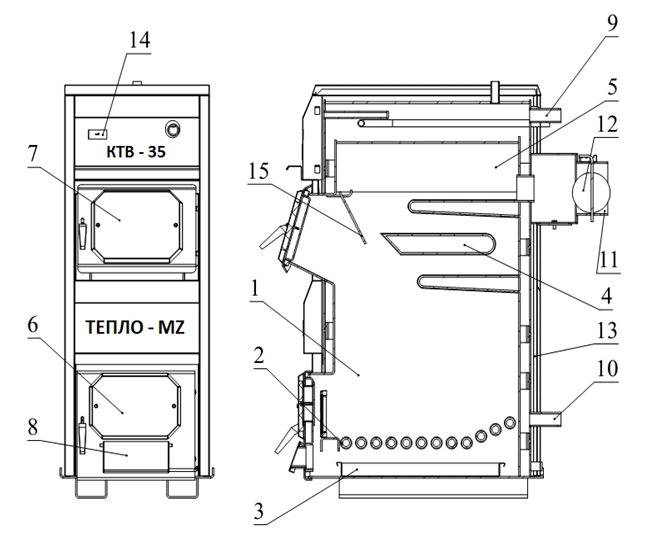

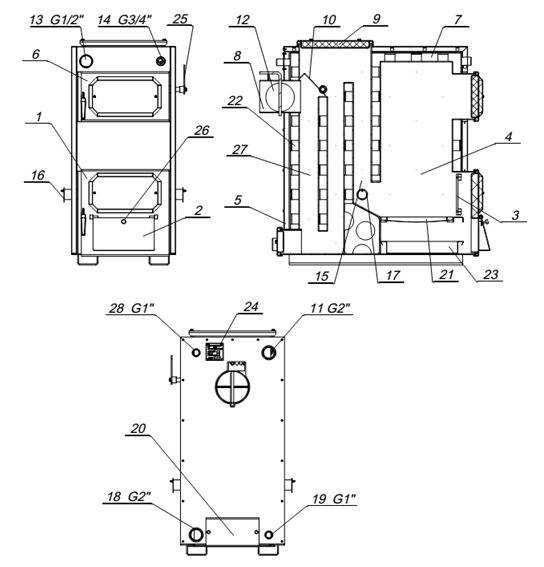

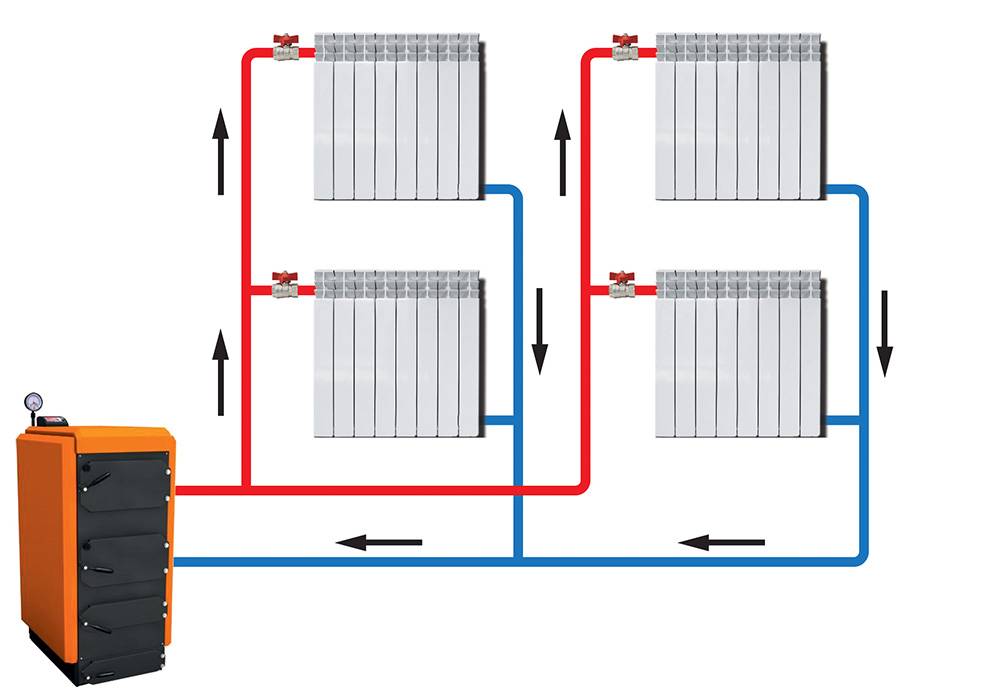

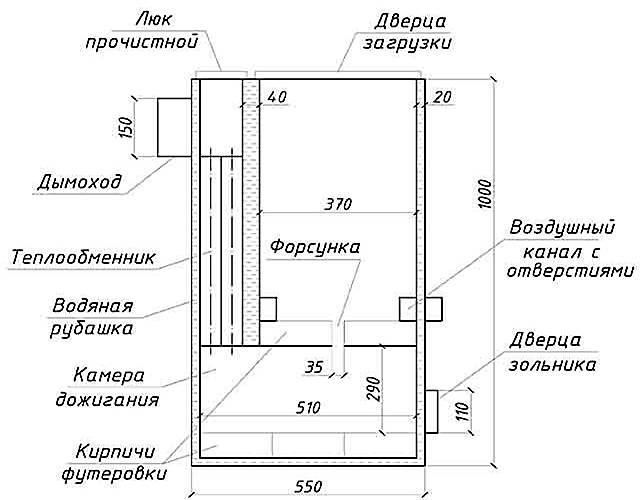

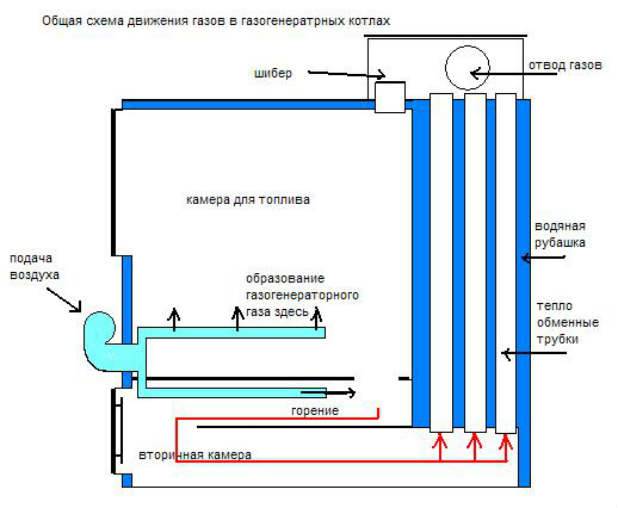

Конструкция самодельного котла состоит из двух корпусов. Первый – бункер с решеткой, на которой и происходит сжигание твердого топлива. В нижней части находится сборник золы и сажи. Через него же подается вторичный воздух для дожигания продуктов горения в трубчатом теплообменнике.

От секции труб во втором корпусе можно отказаться. Вместо трубчатого теплообменника достаточно сделать водяную рубашку вокруг жаростойкого внутреннего корпуса. Как показывает практика, такая схема более технологична и удобна в изготовлении для самодельных котлов. Кроме того, верхнюю загрузку топлива можно заменить на более традиционный способ укладки через боковое окно.

Разновидности котлов отопления

Ассортимент отопительных агрегатов позволяет подобрать установку по финансовым возможностям и личным предпочтениям владельцев

При выборе устройства целесообразно обращать внимание на тип топлива

Специфика твердотопливных моделей

В сельской местности или при желании сэкономить на топливе можно устанавливать дровяной, брикетный, угольный агрегат. В линейку твердотопливных моделей также входят котлы на опилках и коксе. Все устройства отличаются экологичностью и безопасностью. По принципу работы бывают:

- Классические – нагревают помещение посредством прямого сжигания топливных материалов. Закладка производится через 5-6 часов.

- Пиролизные – функционируют по принципу дожига газа, выделенного в камере сгорания. Топливо загружается раз в 12-14 часов.

При самостоятельном изготовлении модели на твердом топливе нужно организовать дымоход с качественной тяги, место под топливо.

Характеристики электрокотлов

Электрический тип отопителей отличается компактностью, бесшумной работой, доступной стоимостью. Изделия различаются по типу нагревающих элементов:

- На ТЭНах. Модификации с трубчатым нагревателем подходят для напольной и настенной установки. Недостатком является образование накипи на ТЭНе.

- На электродах. Подойдут для системы из 1-2 батарей или большого помещения. Устройства производительны, быстро греют воду, но чувствительны к ее химическому составу.

- Индукционные. Быстро разогревают теплоноситель любого типа, имеют КПД в 100 %, оснащаются системой защиты от перегрева.

Особенности газовых устройств

Газовый отопитель можно подобрать по нескольким параметрам:

- Количество контуров. Одноконтурные варианты работают только на обогрев, двухконтурные помимо обогрева подключаются к системе ГВС.

- Способ нагрева воды. Применяется проточная колонка или встроенный бойлер на 150-180 л.

- Количество теплообменников двухконтурной модификации. Единый битермический элемент греет воду на отопление и ГВС. У агрегатов с двумя теплообменниками первичный задействуется для отопления, вторичный – для горячего водоснабжения.

- Тип камеры сгорания. Котел с открытой тягой ставится в отдельном вентилируемом помещении и оснащается вертикальным дымовыводом, т.к. забирает воздушные массы естественным способом. Закрытое оборудование оснащается коаксиальной дымовыводной трубой, расположенной по горизонтали, а воздух в него подается вентилятором или кулером.

- Способ розжига. Электрический применяется для приборов, горящих непостоянно. Модификации с пьезовым розжигом включаются вручную.

Котлы отопления на жидком топливе

Дизельный отопительный агрегат устанавливается на даче, в загородном или частном доме в соответствии с требованиями пожаробезопасности. Он находится в специальном помещении с качественной вентиляцией или мощной вытяжкой. Для хранения жидкого топлива используются специальные емкости. Преимущества жидкотопливных вариантов – высокие показатели мощности и производительности.

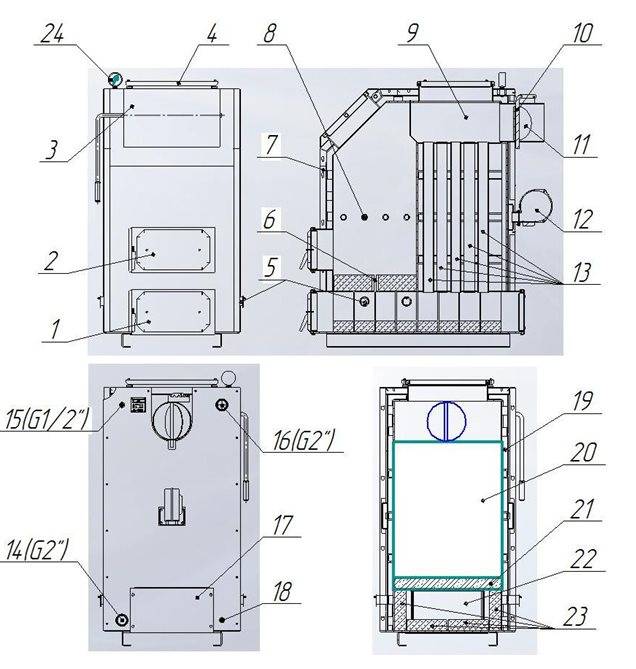

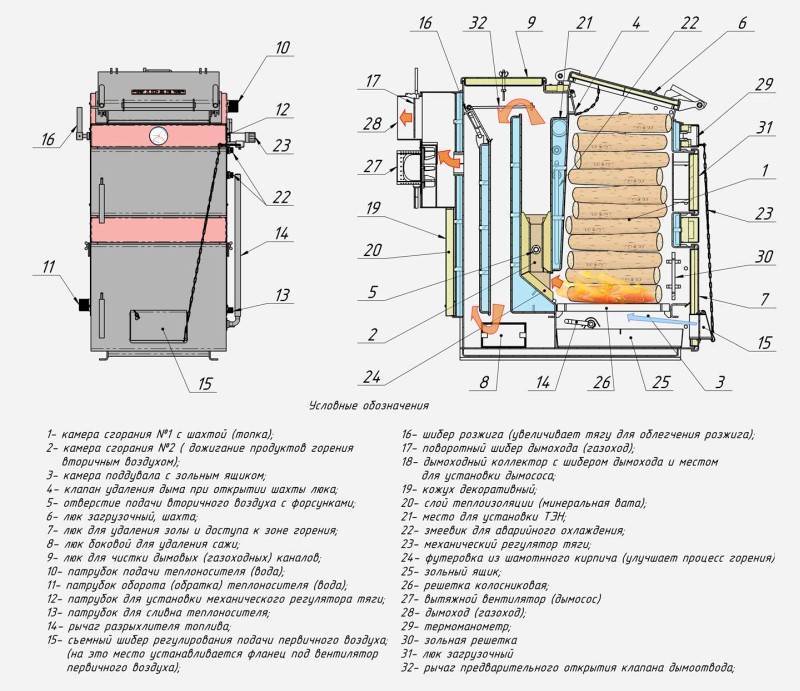

Методика подвода воздуха к камерам горения

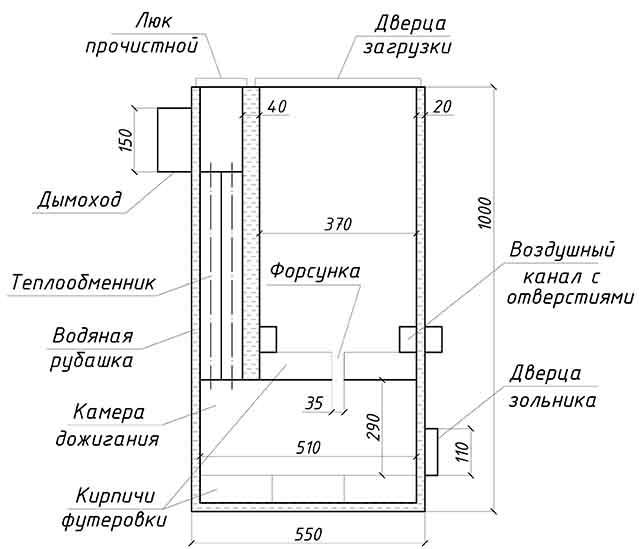

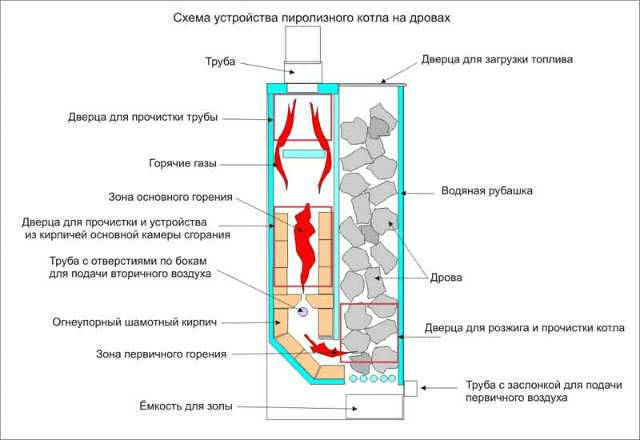

Схема пиролизного котла на естественной тяге

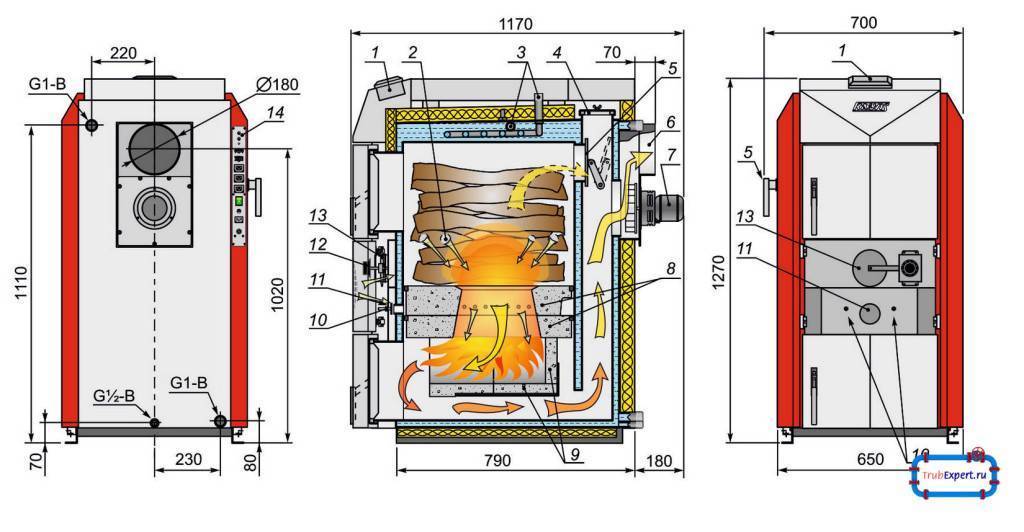

Особое внимание следует предъявить к таким показателям, как диаметр и высота дымохода, особенно это касается котлов, работающих на естественной тяге. Её должно быть достаточно для преодоления сопротивления котла и дымоходной трубы, а также для создания разряжения внутри топки порядка 16 – 20 Па

Диаметр дымохода должен соответствовать выходному патрубку, а его высота составлять 5 и более метров

Её должно быть достаточно для преодоления сопротивления котла и дымоходной трубы, а также для создания разряжения внутри топки порядка 16 – 20 Па. Диаметр дымохода должен соответствовать выходному патрубку, а его высота составлять 5 и более метров.

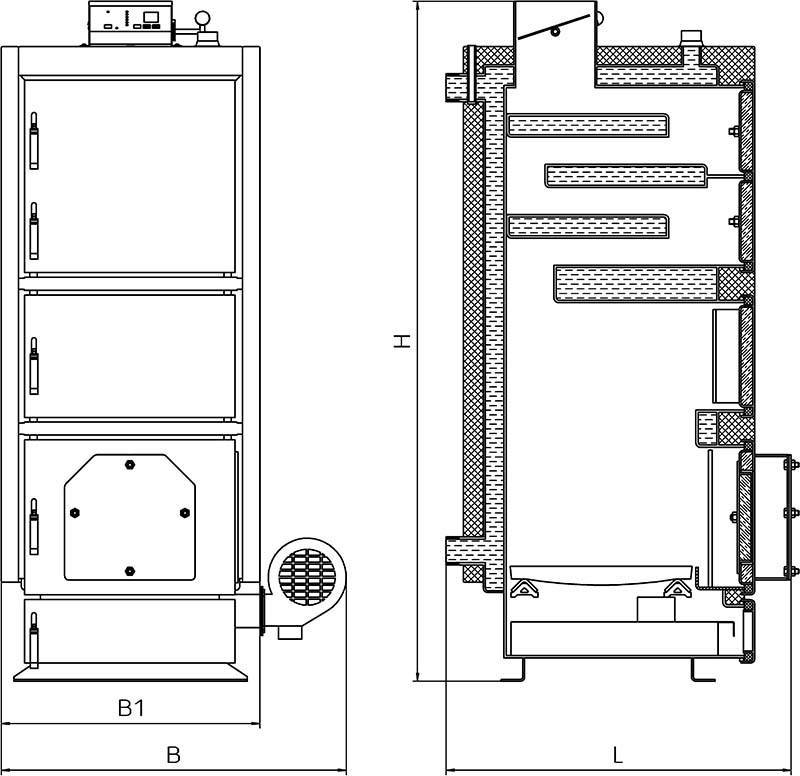

Что касается принудительной подачи воздуха, то она может быть осуществлена по трём различным схемам:

- Установка нагнетательного вентилятора (самый дешёвый вариант).

- Установка дымососа на выходе из котла (наиболее безопасная конструкция, поскольку не допускает выброса пламени в сторону оператора при открытии дверей топки).

- Установка вентиляторов с обеих сторон (чаще применяется на котлах большой мощности).

Изготовление котла

Пиролизный котёл изготавливается в такой последовательности:

- Если для изготовления прибора будет использоваться газовый баллон, бывший в употреблении, то необходимо стравить остатки газа, открутить болты, которые удерживают горловину баллона, и слить газолин. После этого газовый баллон необходимо заполнить водой и выдержать несколько дней.

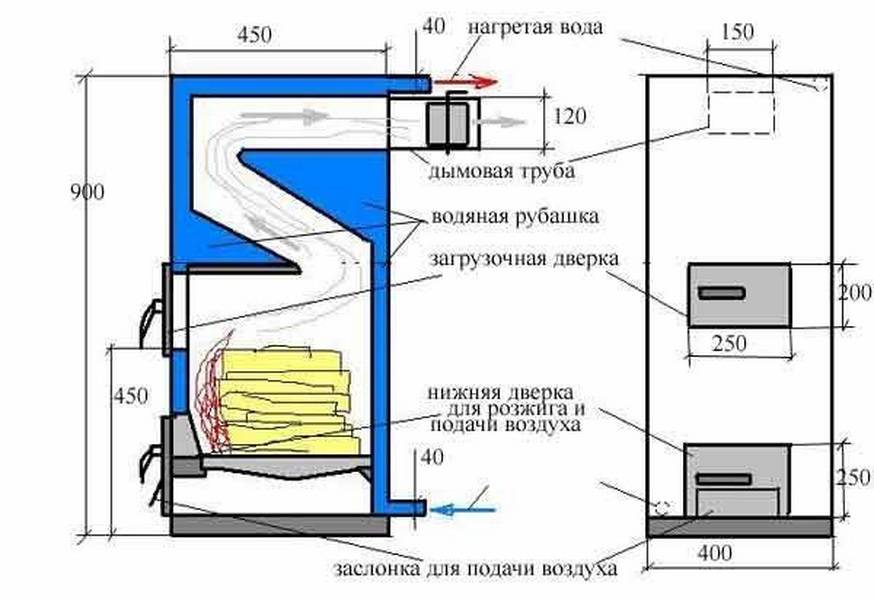

- Затем болгаркой баллон распиливается поперёк немного выше сварочного шва. Таким образом, получится идеально ровный металлический цилиндр длиной более 130 см. Внутри этого цилиндра будет происходить пиролизное горение древесины, но тепло выделяемое во время этого процесса должно быть передано теплоносителю. Теплоноситель будет находиться в рубашке, которая будет “одета” на цилиндрическую камеру сгорания.

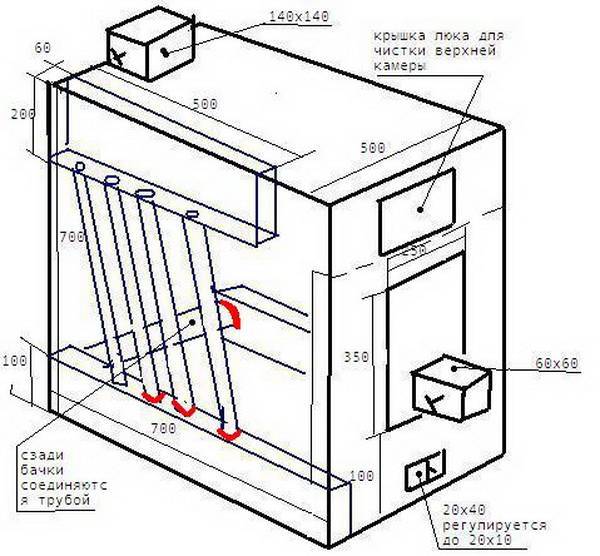

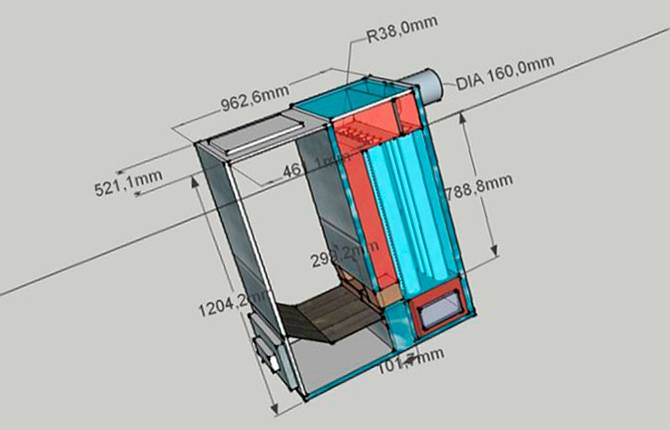

- Для изготовления рубашки необходимо вырезать из листовой стали 6 пластин: 2 прямоугольные пластины размером 60 * 60 см, и 4 пластины 120 * 60 см. В пластинах размером 60 * 60 см следует вырезать круглые отверстия ровно посередине квадрата. Диаметр этих отверстий должен равняться внешнему диаметру цилиндра, изготовленного из газового баллона.

- Чтобы отверстия идеально подходили для размещения в них пропанового баллона, следует установить на пластину обрезанную крайнюю часть баллона ровно посередине и обвести её маркером. Затем, уже по намеченному рисунку, вырезать отверстие с помощью газового резака.

- Когда изготовление отверстий в нижней и верхней грани будет закончено, из всех приготовленных ранее пластин сваривается ёмкость высотой 120 см и шириной 60 см. Грани с прорезями будут располагаться соответственно в верхней и нижней части резервуара.

- Когда рубашка для баллона будет готова, его помещают внутрь прямоугольного резервуара таким образом, чтобы был отступ от плоскости рубашки сверху около 5 см.

- Затем цилиндр тщательно приваривается к плоскости рубашки. К водяной рубашке привариваются два патрубка.

- Один в нижней части резервуара, он будет использоваться для входа охлаждённого теплоносителя, другой в верхней части рубашки, через него будет осуществляться забор нагретой жидкости. Оба патрубка имеют диаметр трубы 28 мм.

- Когда водяная рубашка будет полностью изготовлена, из металлического “блина”, который образовался при вырезании отверстий для баллона, изготавливается разграничительная пластина. Эта пластина позволит оградить горящий пиролизный газ от топлива, расположенного внутри топочной цилиндрической камеры. С одной стороны к “блину” приваривается уголок 50*50 мм.

- Уголок необходимо установить крест накрест. Таким образом, будет поддерживаться постоянный зазор между заградительной перегородкой и тлеющим топливом.

- Из верхней части баллона, которая была отпилена, изготавливается крышка, для загрузки топлива внутрь пиролизного котла, а также для отвода продуктов горения древесины в специально смонтированный для такой печи дымоход.

- Для того чтобы крышка закрывала топочный цилиндр сверху достаточно плотно необходимо к отпиленной крышке по окружности приварить полосу металла толщиной 1 мм и шириной 50 мм. В верхней части крышки делается отверстие с помощью резака и приваривается отрезок трубы диаметром 112 мм и длиной 0,5 метров.

- В нижней части баллона делается отверстие под размер дверцы зольника, которая затем приваривается электросваркой. Дверца должна иметь в своей конструкции надёжное запорное устройство, исключающее самопроизвольное открытие во время работы отопительного прибора.

- Для регулировки интенсивности горения топлива рядом с дверцей зольника приваривается патрубок диаметром 28 мм, на котором нарезается резьба и устанавливается водопроводный кран с червячным запорным механизмом. Таким образом, можно будет полностью перекрыть поступление воздуха в камеру сгорания, что приведёт к уменьшению интенсивности горения дров, и этот процесс будет продолжаться не менее 8 часов.

Как сделать пиролизный котёл своими руками пошаговая инструкция и чертежи

Как и из чего своими руками собрать пиролизный котёл для бытового использования своими руками – тема предлагаемой статьи-инструкции.

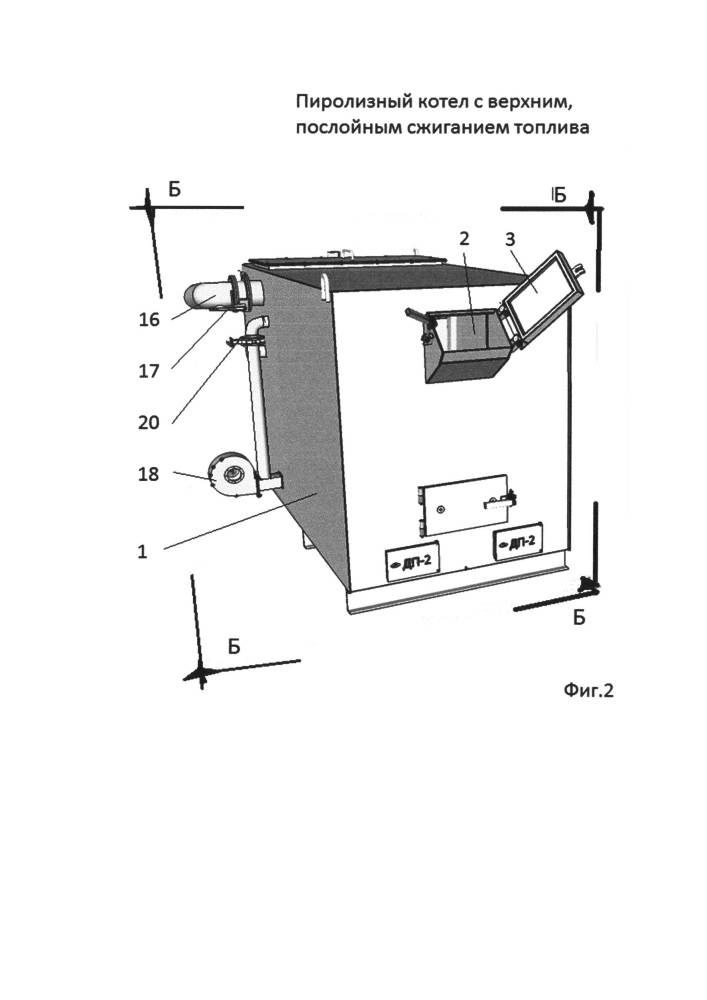

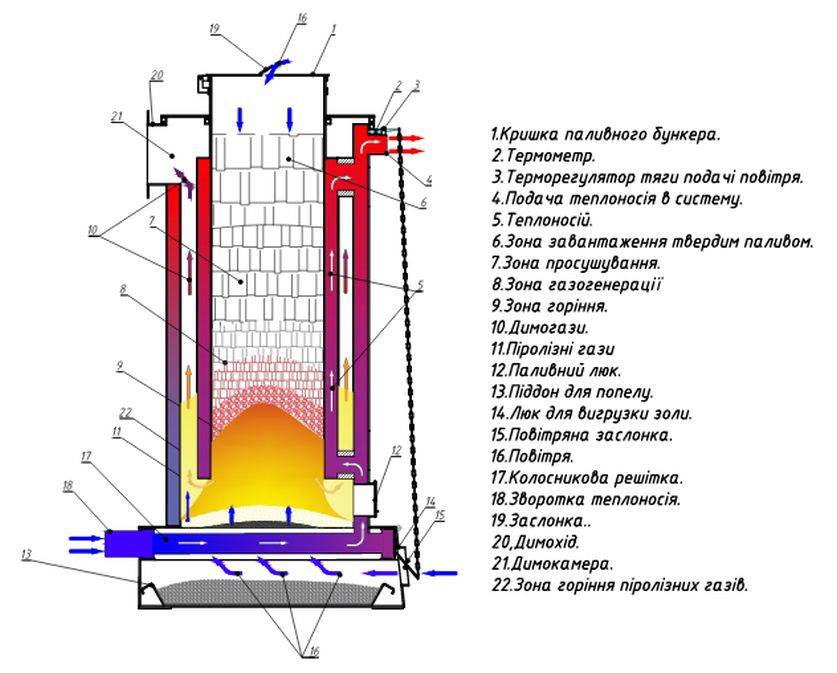

Принцип работы пиролизных котлов

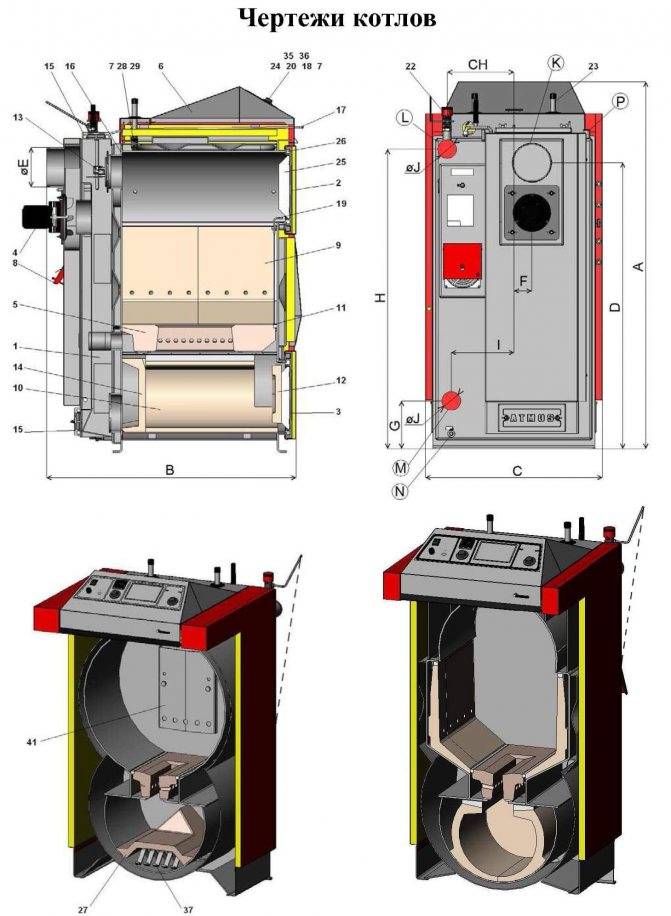

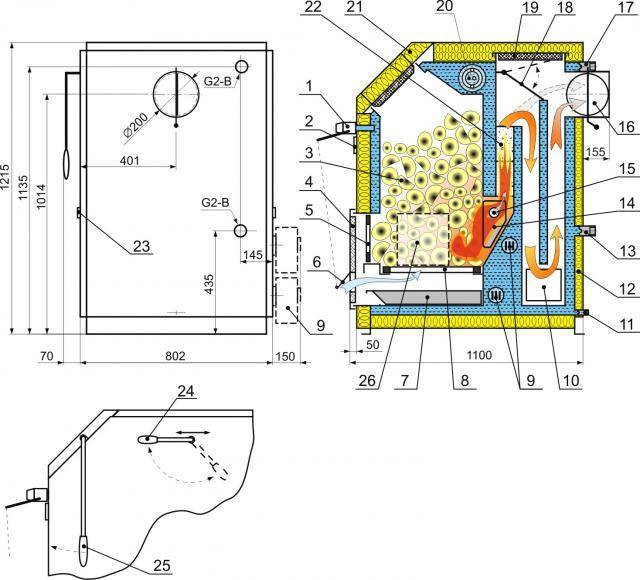

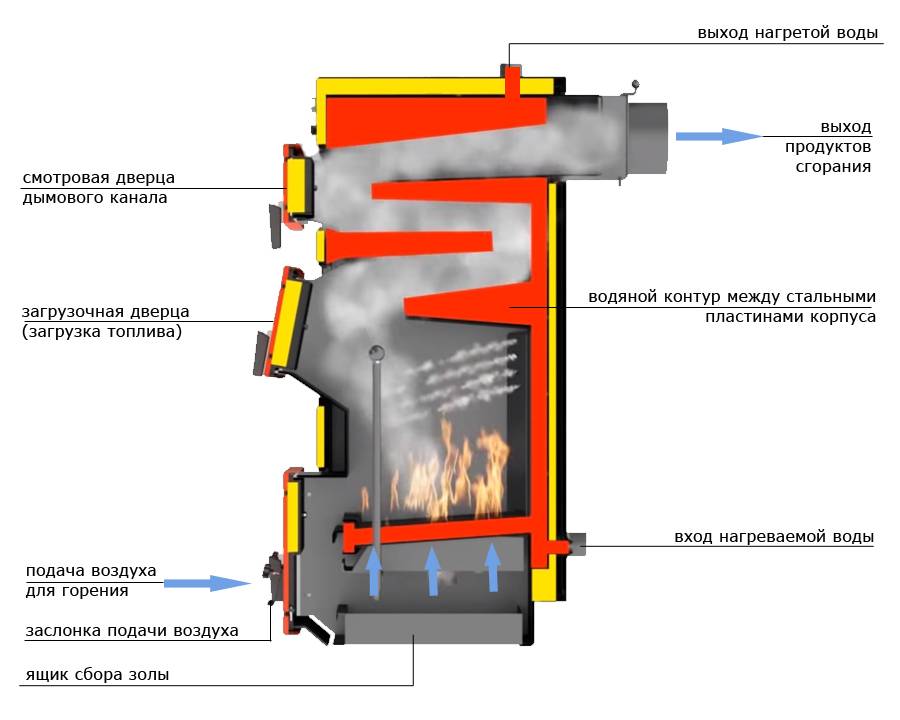

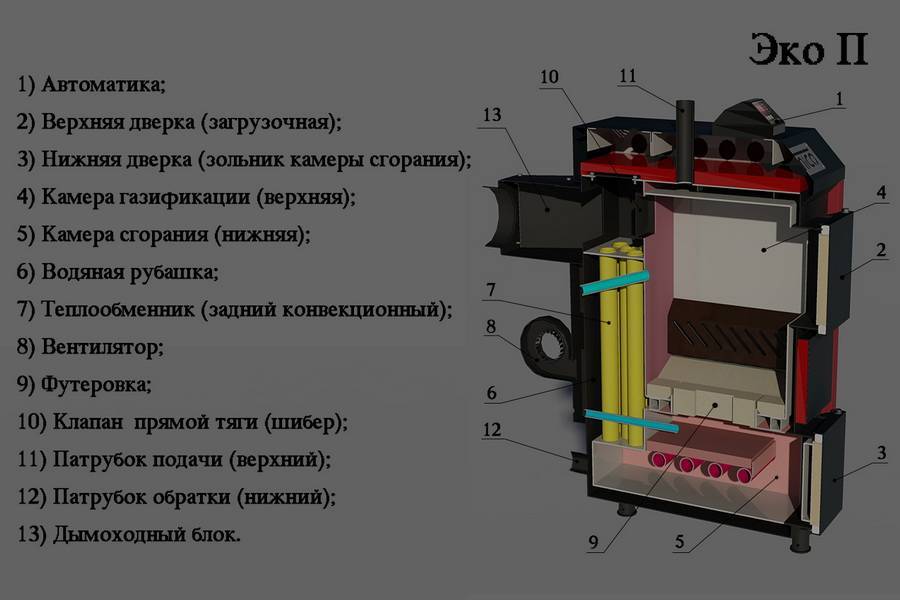

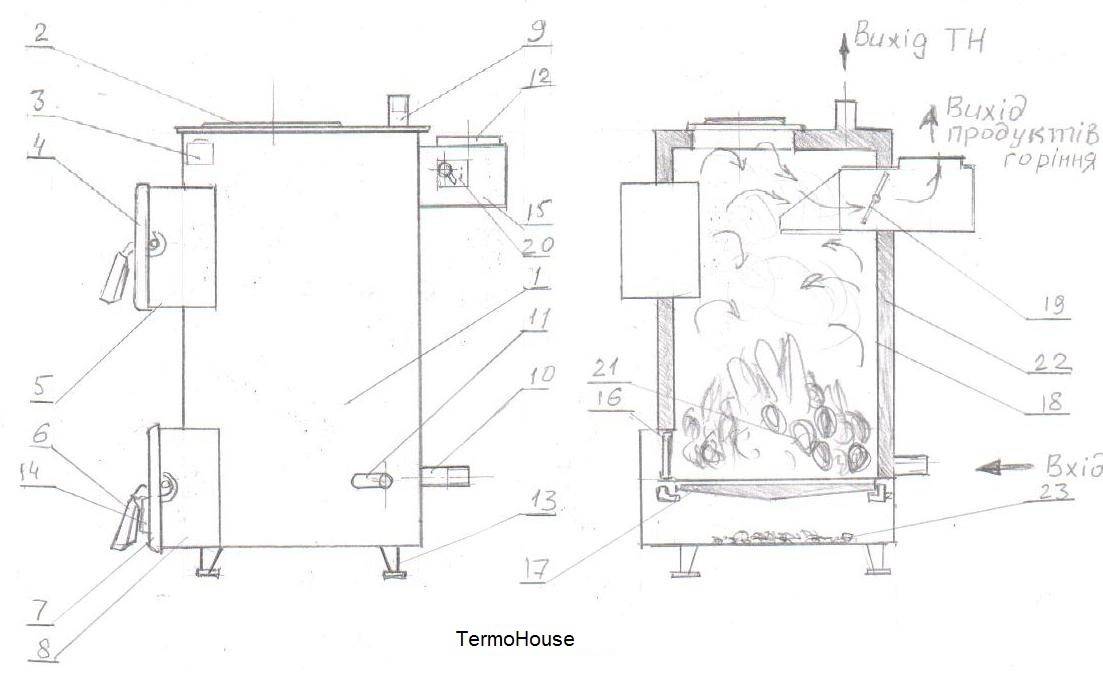

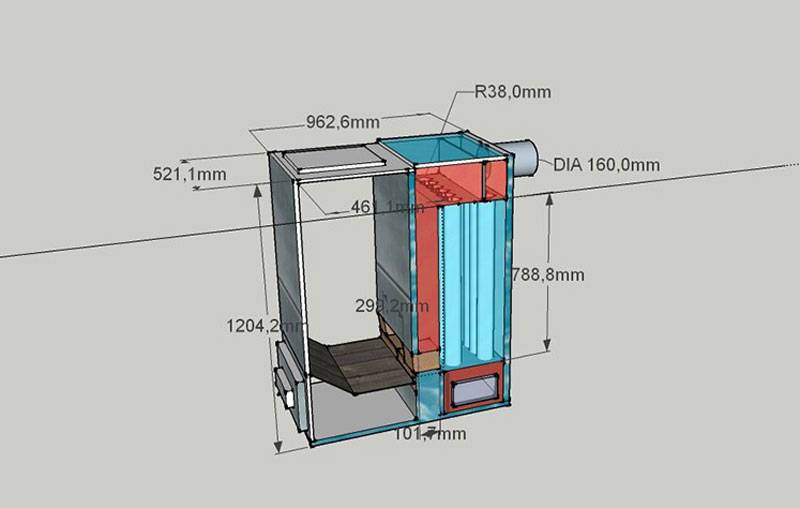

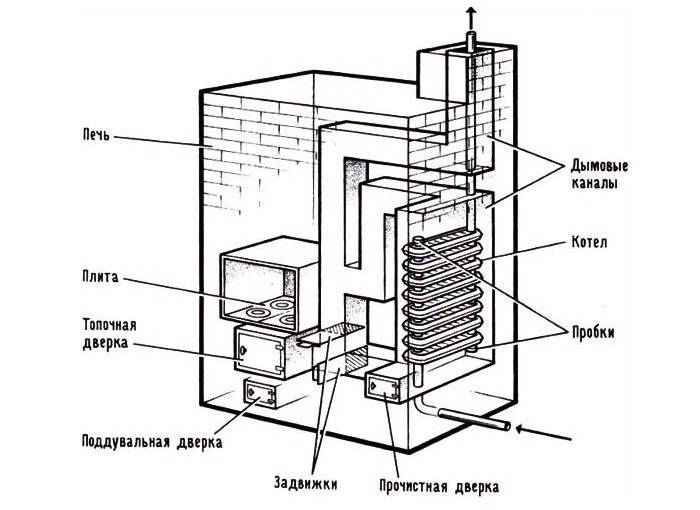

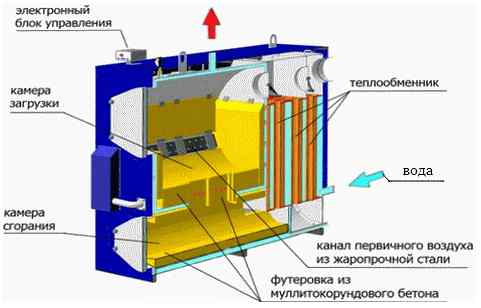

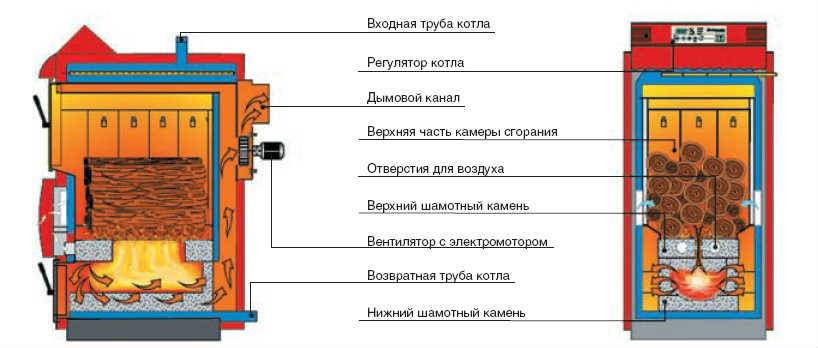

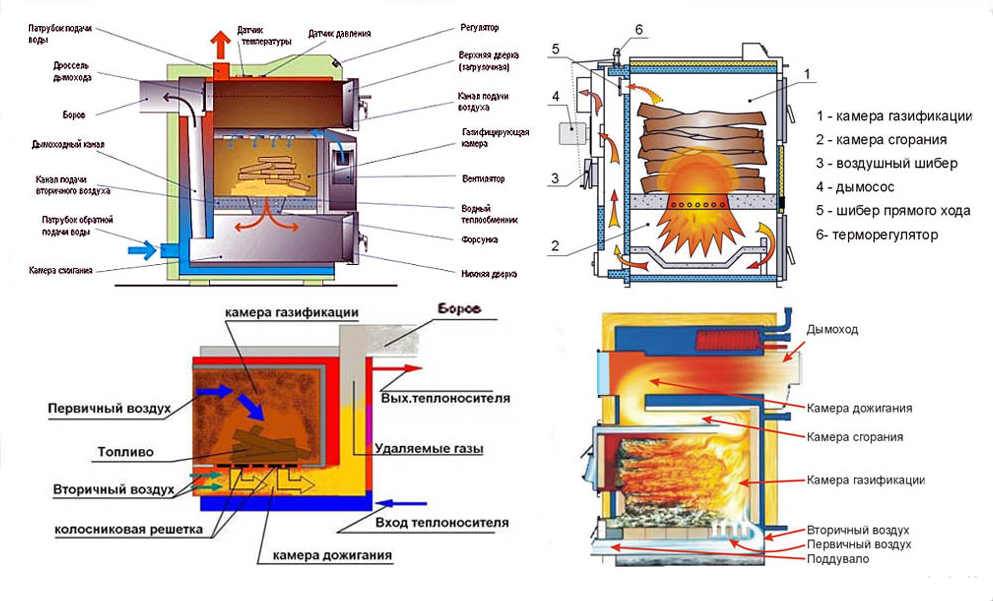

Высокая эффективность, следовательно, экономичный расход топлива в подобных установках достигается разделением камеры сгорания на 2 отсека. Конструктивных исполнений пиролизных печей несколько. Например, такое.

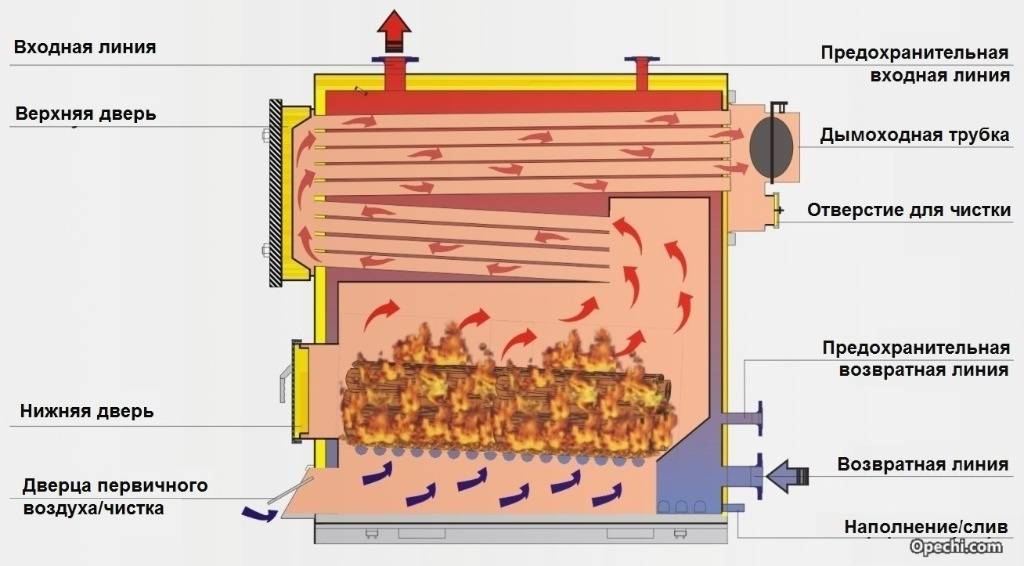

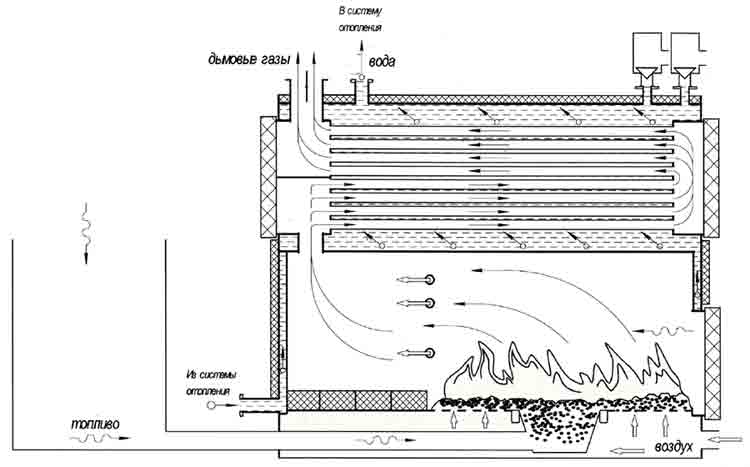

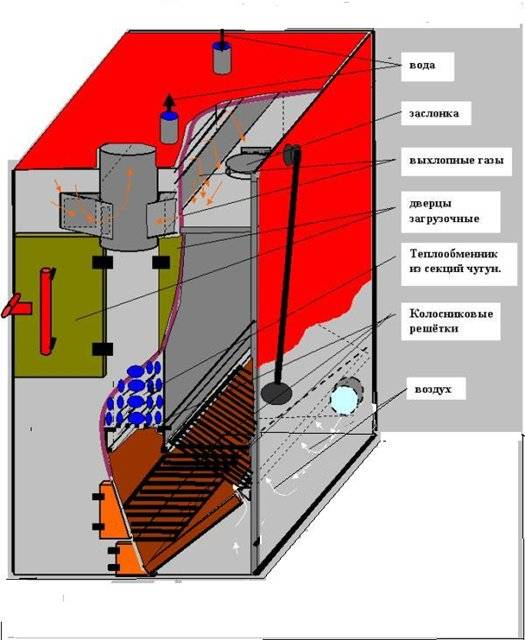

Верхняя камера. В нее производится загрузка топлива и его горение. Особенность в том, что необходимо обеспечить недостаток кислорода. При таком условии замедляется процесс разложения продукта, а по сути, происходит лишь его обугливание (экономичность расходования!) и инициируется повышенное газообразование. Собственно, это и есть то, что называется пиролизом.

Нижняя камера. В нее поступают летучие вещества из 1-го отсека, которые за счет дополнительной подачи воздуха сгорают, выделяя тепло. Лишь незначительная часть его тратится на поддержание процесса пиролиза, а все остальное идет на нагрев теплоносителя.

Рисунок хорошо иллюстрирует основные рабочие циклы пиролизного котла.

В некоторых моделях камеры располагаются на одном уровне.

Собственно, дело не в инженерном решении, а в сборке установки, в которой можно реализовать пиролизный процесс, то есть обеспечить длительное горение топлива. А выбор конкретной схемы – на усмотрение мастера.

Особенности изготовления пиролизного котла

Материалы

Корпус пиролизного котла лучше делать из листовой стали (от 2 мм, в зависимости от расчетной мощности). Модели котлов, которые собираются из толстостенной трубы, вряд ли подходят для организации отопления частного дома. В основном такими установками обогреваются различные подсобки, гаражи или времянки.

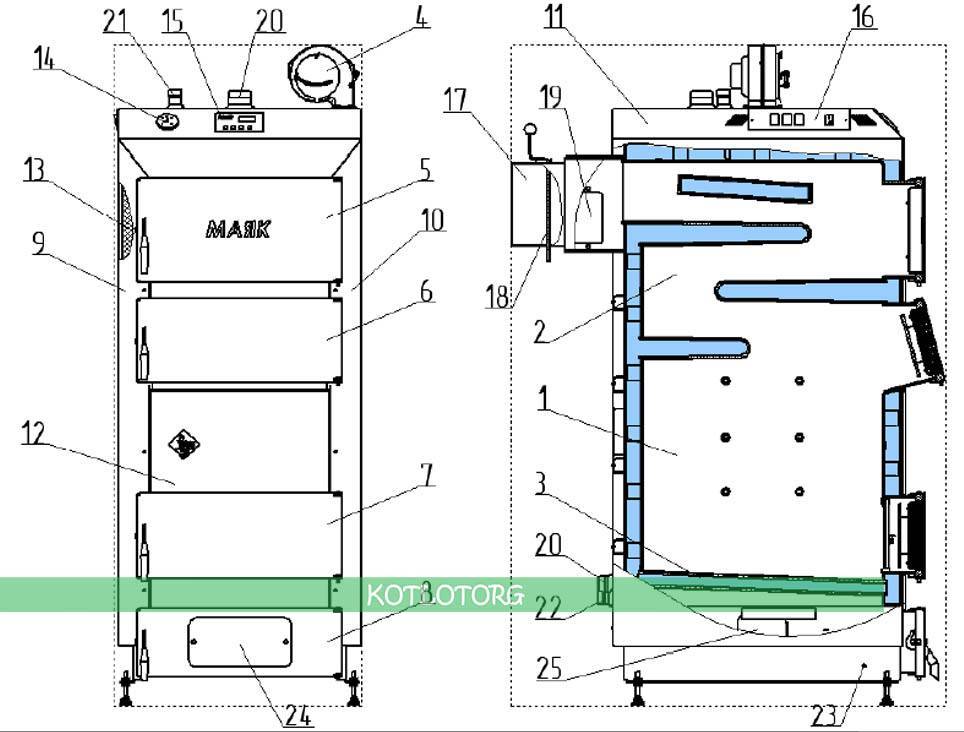

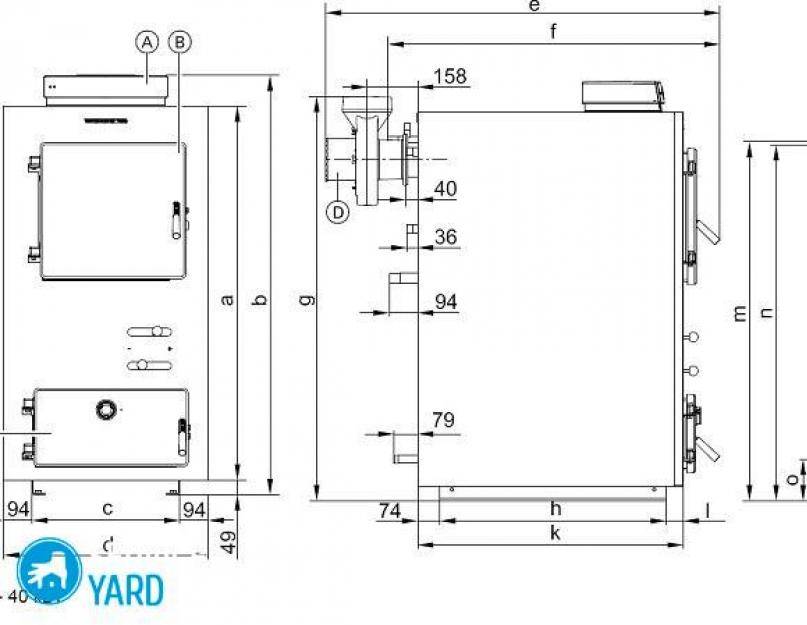

Более габаритные пиролизные котлы монтируются по образцу большинства теплогенераторов – прямоугольной формы. В некоторых случаях, если модель мощная, ее стенки (изнутри) целесообразно выложить шамотным кирпичом.

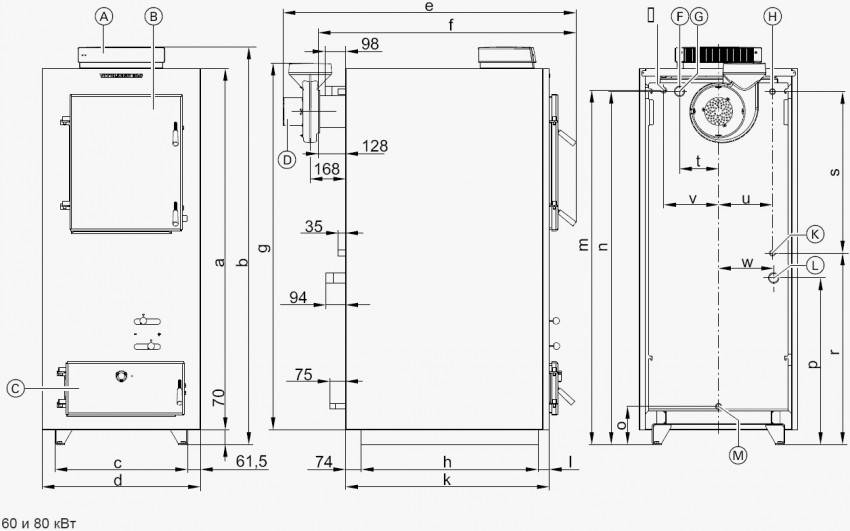

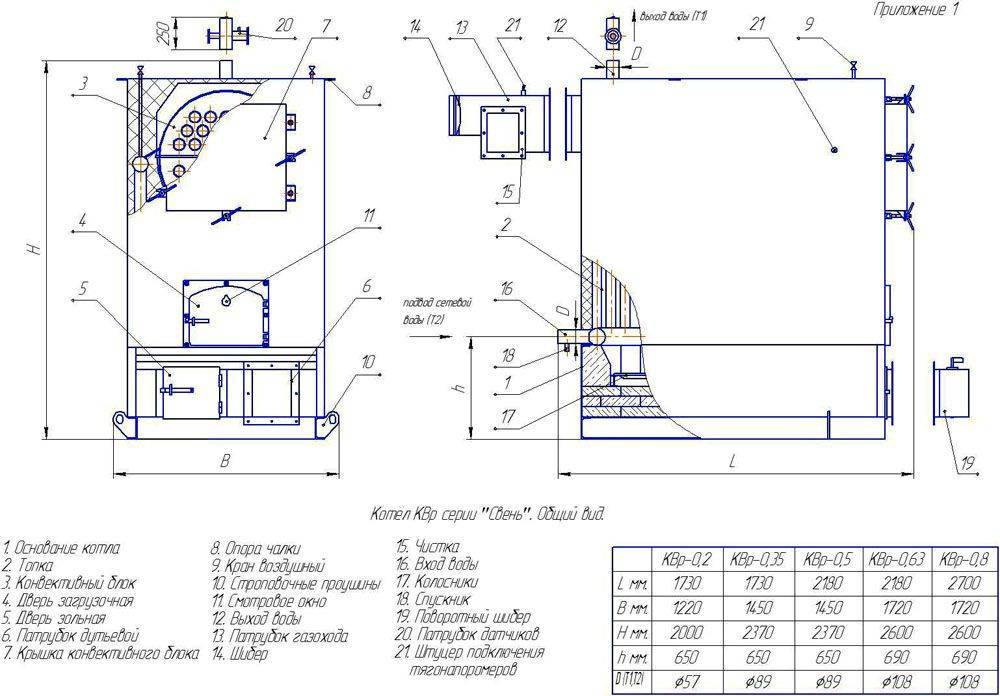

Размеры пиролизных котлов

Один из самых интересных и «таинственных» вопросов по данной теме. Все расчеты делаются применительно к конкретному дому, его отопительной системе, со всеми ее нюансами, схемами и так далее. Автор не будет приводить математических выкладок и просит поверить на слово. Проектирование пиролизного котла лучше поручить специалисту. Разработка документации стоит денег, но в любом случае это обойдется дешевле приобретения установки промышленного изготовления.

Специфика эксплуатации пиролизных котлов

Без знания некоторых нюансов использования такого оборудования приниматься за изготовление подобной модели теплогенератора не имеет смысла.

Довольно «жесткие» критерии влажности сжигаемого топлива. Например, для дров максимальное значение – 33±2%. С чем это связано? Повышение температуры инициирует испарение влаги, содержащейся в продукте. Естественно, пар начнет смешиваться с пиролизными газами и негативно влиять на интенсивность процесса горения. Применение влажного топлива резко снижает КПД установки.

Не все разновидности твердого топлива подходят для сжигания в пиролизных котлах. С учетом специфики их работы, можно использовать лишь материалы, характеризующиеся высоким газообразованием при сгорании. Недостаток летучих веществ сказывается на эффективности эксплуатации пиролизных моделей. Проще говоря, дров расходуется много, а толк минимальный.

В заключение можно указать, что самая дешевая модель (причем небольшой мощности) стоит в пределах 48 000 рублей. В заключение можно указать, что самая дешевая модель (причем небольшой мощности) стоит в пределах 48 000 рублей. И еще не факт, что такой пиролизная установка полностью устроит хозяина. Например, габаритами в соответствие с выбранным местом для монтажа. Если подумать, то изготовление пиролизного котла своими руками, по индивидуальным чертежам – неплохое решение проблемы отопления частного дома, особенно если невозможно его подключение к магистрали газоснабжения.

Принцип работы пиролизных котлов и их особенности

Создавая пиролизные котлы своими руками, люди стремятся сэкономить денежные средства в своем кошельке. Если газовое оборудование стоит довольно дешево, то твердотопливные агрегаты просто поражают своей ценой. Более-менее приличная модель мощностью 10 кВт обойдется в 50-60 тысяч рублей – дешевле провести газ, если рядом проходила бы газовая магистрально. Но если ее нет, то выходов два – приобретать заводское оборудование или делать его самостоятельно.

Изготовить пиролизный котел длительного горения своими руками можно, но сложно. Давайте для начала разберемся, для чего вообще нужен пиролиз. В обычных котлах и печах дрова сгорают традиционным способом – при высокой температуре, с выбросом продуктов сгорания в атмосферу. Температура в камере сгорания составляет порядка +800-1100 градусов, а в дымоходе – до +150-200 градусов. Таким образом, солидная часть тепла просто улетает наружу.

Прямое сгорание дров применяется во многих отопительных агрегатах:

Твердотопливные пиролизные котлы могут использовать несколько видов топлива, в том числе отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Твердотопливные котлы;

- Печи-камины;

- Камины с водяными контурами.

Главным преимуществом данной методики является то, что она отличается простотой – достаточно создать камеру сгорания и организовать отвод продуктов сгорания за пределы оборудования. Единственным регулятором здесь становится дверка поддувала – регулируя просвет, мы можем отрегулировать интенсивность горения, тем самым воздействуя на температуру.

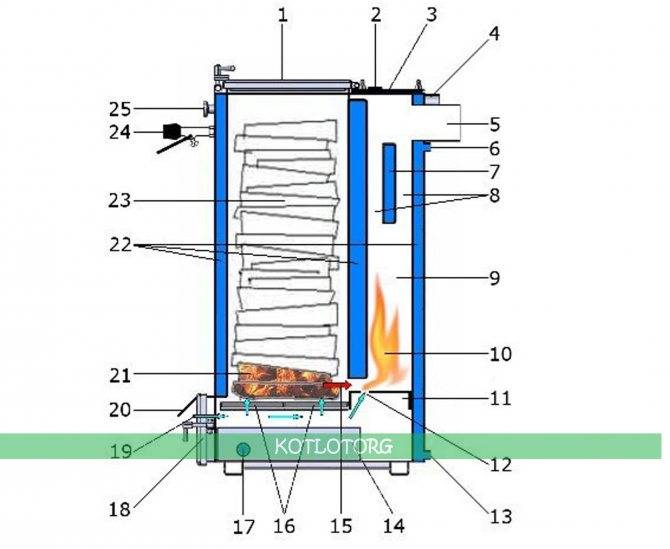

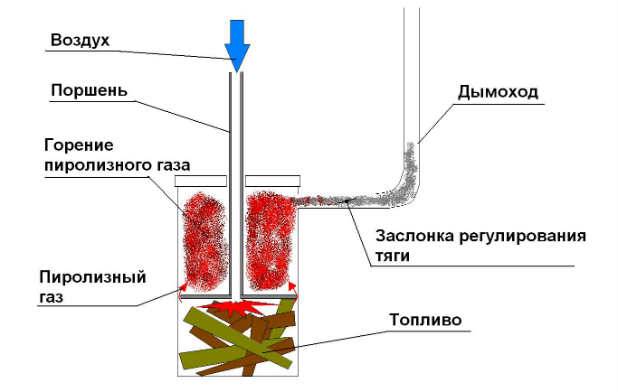

В пиролизном котле, собранном своими руками или купленном в магазине, процесс сгорания топлива идет несколько по-другому. Дрова здесь сгорают при низкой температуре. Можно сказать, что это даже не горение, а медленное тление. Древесина при этом превращается в подобие кокса, одновременно выделяя горючие пиролизные газы. Эти газы отправляются в камеру дожигания, где сгорают с выделением большого количества тепла.

Если вам кажется, что данная реакция не даст особого эффекта, то вы глубоко заблуждаетесь – если заглянуть в камеру дожигания, то здесь будет видно ревущее пламя ярко-желтого, почти белого, цвета. Температура сгорания – чуть выше +1000 градусов, а тепла в этом процессе выделяется больше, чем при стандартном горении древесины.

Для того собранный своими руками пиролизный котел смог показать максимальную эффективность, необходимы дрова с низким содержанием влаги. Влажная древесина не даст оборудованию выйти на полную мощность.

Реакция пиролиза знакома нам еще со школьного курса физики. В учебнике (а может и в лабораторном кабинете) многие из нас видели интересную реакцию – древесина помещалась в стеклянную запечатанную колбу с трубкой, после чего колба нагревалась над горелкой. Через несколько минут древесина начинала темнеть, а из трубки начинали выходить продукты пиролиза – это горючие газы, которые можно было поджечь и понаблюдать за желто-оранжевым пламенем.

Аналогичным образом работает и пиролизный котел, собранный своими руками:

На одной загрузке топлива пиролизные котлы работают около 4-6 часов. Так что большим и стабильно пополняемым запасом дров стоит озаботиться заранее.

- В топке разжигаются дрова до появления устойчивого пламени;

- После этого доступ кислорода перекрывается, пламя гаснет почти полностью;

- Запускается дутьевой вентилятор – в камере дожигания появляется высокотемпературное пламя.

Устройство пиролизного котла довольно простое. Основными элементами здесь являются: камера сгорания, в которой складированы дрова, и камера дожигания, в которой сгорают продукты пиролиза. Передача тепла в отопительную систему осуществляется через теплообменник

В схеме пиролизного котла ему уделяется особое внимание

Все дело в том, что теплообменники в пиролизных котлах, собранных своими руками, устроены не так, как в газовом оборудовании. Продукты сгорания с воздухом проходят здесь через множество металлических труб, омываемых водой. Для увеличения эффективности котловая вода омывает не только сам теплообменник, но и все другие узлы – здесь создается своего рода водяная рубашка, которая отбирает излишки тепла от раскаленных элементов котельного агрегата.

Виды твердого топлива

Разные виды топлива имеют разную стоимость, количество генерируемого тепла, продолжительность горения, доступность для определенной местности. Прежде чем выбирать отопительный прибор, нужно решить, что вы будете в нем сжигать. Можно купить универсальный агрегат, но его цена обычно «кусается».

Дрова.

Котел отопления на дровах допускает использование только сухого топлива с влажностью до 20%. В зависимости от технических характеристик, может допускать загрузку даже неколотых дров. Это самое экологичное твердое горючее, но его минусом является неравномерность и относительно высокая скорость сгорания, которая зависит от породы сжигаемой древесины и её плотности. Средняя продолжительность работы дровяной печи 5-6 часов.

Уголь.

Топливник для сжигания угля должен иметь вертикальные стенки и высоту не менее полуметра. Все дверцы закрываются герметично. Минусом этого топлива является необходимость поддерживания его равномерного слоя, а так как его трудно разжигать, то новую порцию следует подкладывать вовремя, не допуская полного сгорания до колосниковой решетки. Плюс – очень длительное горение одной закладки, продолжительность которого может достигать суток.

Угольно-дровяной котел ATMOS Источник atmos.by

В настоящее время дровяное отопление все чаще конкурирует с торфяным. Этот вид топлива выпускают в виде прессованных брикетов. Стоит он ощутимо дешевле каменного угля, а в загрузке гораздо удобнее.

Пеллеты.

Пеллеты – это топливные брикеты из отходов древесины разной формы и размера. Их достоинства: равномерность горения, высокая теплотворность, минимальное образование дыма, сгорание без остатка. Даже если брикет не прогорел, его можно использовать повторно. Большой плюс заключается и в удобной фасовке, а также в нулевой влажности пеллет.

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.