Расчет и подбор оборудования VRF систем

В проектировании VRF системы используются:

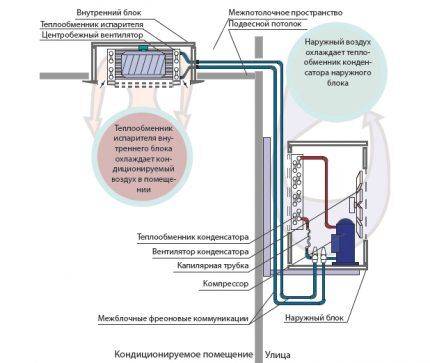

Основные законы естественных наук – закон сохранения массы и энергии. VRF система обменивается потоками воздуха со средой помещения и наружной средой здания.

Второй закон термодинамики. Из него следует, что для повышения тепловой энергии необходимо произвести механическую работу, получаемую от сжатия компрессора.

Расчет мощности внутренних блоков

Расчет мощности можно произвести, принимая условие, что мощность внутренних блоков Qвн будет равна тому количеству холодного воздуха, который передан на теплообменник. Рассчитаем это объем воздуха:

k — коэффициент теплопередачи внутреннего блока, Вт/(м2˚С);

F – площадь поверхности теплообмена, м2;

tвн1 – температура воздуха помещения на входе во внутренний блок, ˚С;

tвн2– температура воздуха помещения на выходе внутреннего блока, ˚С;

tфр– температура закипания фреона, ˚С.

k * F – постоянная величина, зависящая от свойств материала блока и его габаритов;

tфр– температура, которая постоянна и поддерживается автоматикой VRF системы.

Так же, мощность внутреннего блока равна мощности охлаждающего фреона, который поступает в блок:

Gфр — расход фреона во внутреннем блоке, кг/с;

qфр — теплота фазового перехода 1 кг фреона, Вт/кг.

Из формулы 1 можно сделать вывод, что мощность внутреннего блока зависит, в первую очередь, от температуры воздуха на входе tвн1. Из формулы 2 – что температура зависит от расхода фреона, поступающего в блок. По условию термодинамического баланса – какое количество энергии поступило к внутреннему блоку, такое же и отойдет от него. Следовательно, уравнение 1 и 2 можно приравнять:

Мощность блока можно увеличить путем повышения расхода хладагента Gфр с помощью терморегулятора. При понижении температуры воздуха в помещении мощность блока резко снизится.

Расчет мощности внешних блоков

При расчете мощности внешних блоков следует учитывать максимальную холодопроизводительность внутренних блоков. По формуле можем определить мощность наружного блока.

От расхода фреона Gфр и kгидр — гидравлической характеристики сети зависит потеря давления в системе:

Путем контроля над этими характеристиками автоматическая система VRF поддерживает необходимое давление на входе и выходе наружного блока.

При превышении стандартной длины трассы равной 7,5 метров происходит возрастание kгидр. Из-за этого происходит снижение расхода хладагента, а следовательно, уменьшение мощности блока.

График изменения давления при подаче и возвращении фреона

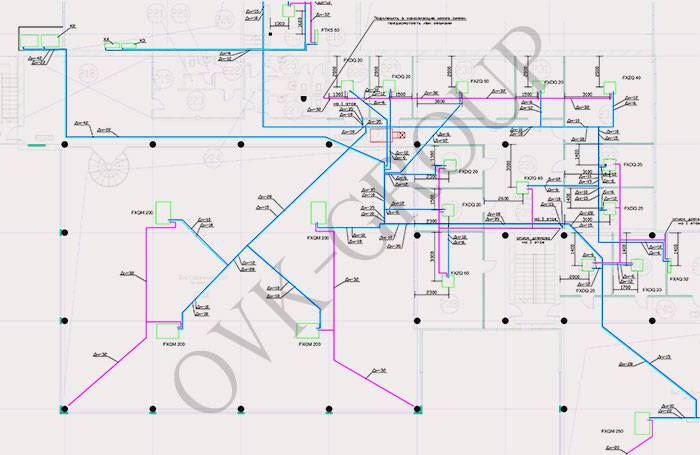

Подбор сечения трубопроводов производится специалистами на основании таблиц, подбор диаметров сечения труб – с учетом всех мощностей внутренних блоков системы.

Подбор рефнетов (разветвитель фреоновой магистрали) и коллекторов (собирающее устройство) производится на основании производительности внутренних блоков и выбранного диаметрального сечения трубопровода.

Ошибки при проектировании VRF системы

Недооценка производительности внутреннего блока. Подбор внутренних блоков приводится при стандартных условиях. Приведенные данные, по которым выбирается блок, предполагает условия воздуха для Японии. Температура внутреннего воздуха по сухому термометру 27 ˚С, относительная влажность 50%. Для России же – температура 20-22 ˚С, относительная влажность 30-60%.

Вертикальное расположение наружных блоков. Предпочтительней горизонтальное расположение блоков по причине того, что при больших перепадах высот фреон как энергоноситель – это не только жидкость, но и газ. Поэтому при значительной длине магистрали фреонопровода по высоте, может возникнуть процесс неравномерного поступления хладагента к блокам. Из-за этого холодопроизводительность нижних внутренних блоков будет лучше в ущерб верхним.

Объединение фреонопроводов в одну сеть. В случае утечки хладагента возможно попадание его в помещение с людьми, а значит, в дыхательные пути человека. Фреон R410A токсичным не является, но при нахождении 15 минут человеком в заполненной зоне фреоном, возможно удушье и летальный исход.

Не учитываются шумовые характеристики блоков. При подборе мощности внутренних блоков, заказчик может забыть об уровне шума, исходящем от блока. Шумовые характеристики тоже имеют свой регламент и его следует учитывать.

Частичная загрузка при проектировании. При первоначальном проектировании рассчитывается, что исходный набор внутренних блоков – это 100%-ая загрузка сети. Но через некоторое время возникает потребность наращивания количества блоков в помещении, но характеристики внешних блоков уже не рассчитаны на обеспечение такого количества.

Получить бесплатную консультацию инженера по кондиционированию

Получить!

Обслуживание и ремонт

Любую систему кондиционирования нужно периодически осматривать, то есть её очищают и проверяют работоспособность отдельных деталей. Стандартная профилактика состоит из нескольких пунктов:

- очищают внешние блоки;

- промывают и дезинфицируют вентиляторы, радиаторы и фильтры;

- чистят дренажный трубопровод;

- проверяют давление и температуру внутри корпуса;

- делают протяжку крепёжных элементов.

Иногда доливают фреон. Очистка и промывка дают возможность избежать поломки некоторых деталей — вентилятора, клапана, компрессора. Если не проводить профилактических мер, то коэффициент полезного действия снизится, а внутри агрегата размножатся бактерии, которые спровоцируют неприятный запах.

Иногда даже при регулярной чистке возникают поломки. Они происходят из-за резких перепадов напряжения в сети и неправильного температурного режима. Ремонт при неполадках некоторых элементов:

- 1.

Клинит компрессор или включение проходит неравномерно. Причиной может быть брак производителя, некачественная установка магистрали или неподходящая температура использования. Нужно отремонтировать или заменить поломанную деталь. - 2. Повреждённая лопасть вентилятора или его заклинивание. Причины поломки — загрязнения из-за отсутствия периодического обслуживания, брак завода или включение во время морозов. Необходимо купить новый элемент.

- 3. Выбивает ошибки, мигают светодиоды, неисправно работают режимы. Выгорели отдельные микросхемы и плата, необходимо их восстановить или приобрести новые.

- 4. Обмерзают блоки, исходит сильный шум, воздух плохо охлаждается. Происходит утечка хладагента, нужно перепаять трубы, проверить герметичность швов и перезалить фреон.

Виды систем кондиционирования

Почему то так и нет общепринятой классификации систем кондиционирования. Поэтому попробуем объединить более распространенные классификации и сложить в одну.

по применению

- для обеспечения комфортных параметров. Применяются в местах пребывания людей, для обеспечения хорошего самочувствия. Эти системы можно встретить в кафе, офисах, торговых центрах и других административных или общественных зданиях.

- для поддержания технологических параметров. Применяют на производстве, для поддержания характеристик нужных для протекания технологического процесса. В качестве примера может служить кондиционирование молочных камер.

по месту размещения

- центральные. Такие системы находятся за пределами кондиционированного помещения. Могут обслуживать как одно так и несколько помещений. К их преимуществам относятся: 1) кроме функции нагрева и охлаждения могут нагревать, увлажнять и вентилировать воздух; 2) элементы, нуждающиеся в обслуживании находятся в одном месте; 3) возможность понижения шумовых показателей при помощи шумоглушителей; 4) возможность комплектации рекуператором. Огромным недостатком считаются большие габариты, из-за чего сужается область их применения.

- местные. Устанавливаются непосредственно в кондиционируемом помещении. К плюсам относится простая и легкая установка, в следствии чего применяются в жилых комнатах, в серверных, в гостиницах, залах и т.д.

по наличию тепло- или хладагента

автономные. В конструкцию входят холодильные машины постачаются только электроэнергией (сплит-системы, шкафный кондиционер). Могут охладить и осушить или нагреть воздух не имея возможности его увлажнить или вентилировать.

неавтономные. Холод и тепло поступает из вне. Возможна подача в комнату лишь воздух с уже необходимыми параметрами ( центральный кондиционер) или подавать тепло- и хладагент во внутренний блок ( система чиллер-фанкойл , центральный кондиционер с местными доводчиками).

по принципу работы

- комбинированные. Дозированный подмес внешних воздушныхмасс ( возможен при проектировании канального фанкойла или рециркуляционных вентустановок с неполной рециркуляцией).

- рециркуляционные. Воздух не покидает пределы комнаты, свежий не подмешивается (сплит-системы)

- прямоточные. Охлаждающий конструктивный элемент понижает температуру наружного воздуха и подает уже готовый в помещение.(например система вентиляции с компрессорно-конденсаторным блоком).

по производительности

- бытовые(RAC). К ним относятся разные виды сплит-систем производительностью до 6-8 кВт.

- полупромышленные(PAC). Это системы производительностью выше 8 кВт и ниже 20 кВт. Применяются для средних и больших помещений площадью от 60 до 300м2.

- промышленные(U). Используются для большого помещения или нескольких помещений, производительность выше 20 кВт (руфтопы, перцизионные кондиционеры и т.д.)

по конструктивному исполнению

- моноблочные. Модель состоит из одного блока. К ним относятся оконные и мобильные кондиционеры.

- сплит-системы. Имеющие внутренний и внешний блок.Могут быть различных видов.

по виду регулировки параметров

- с качественным регулированием. Еще называют однотрубное. Параметры микроклимата регулируют изменением температуры тепло- или хладагента.

- с количественным регулированием. Двухтрубное, где по паралельным каналам подается холодный и нагретый воздух и регулировка происходит смешиванием этих потоков.

по числу кондиционируемых помещений

- однозональные. Кондиционируют одну комнату (обычная сплит-система).

- многозональные. Обслуживают несколько зон в помещении или ряд комнат (мультисплит-система).

по классу обеспечения параметров кондиционирования

- 1 класс. Для поддержания нужных характеристик для технологического процесса на производстве.

- 2 класс. Для обеспечения оптимальных параметров микроклимата.

- 3 класс. Для создания микроклимата с параметрами допустимых характеристик.

Уверенны, что существуют и другие классификации систем кондиционирования, но эта наиболее полная и частовстречаемая среди всех.

Перейдя на другие статьи вы сможете более детально ознакомится с каждым из представленных видов систем кондиционирования.

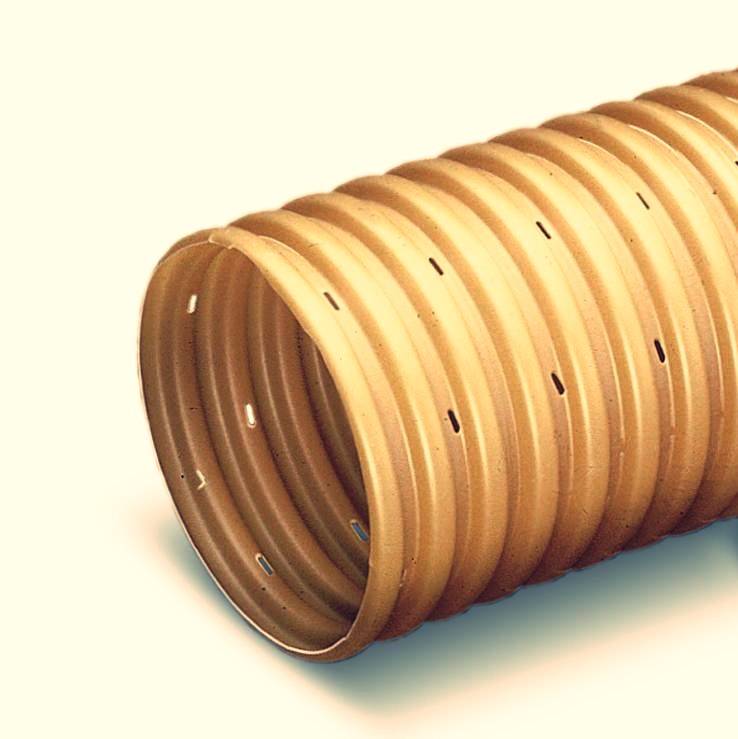

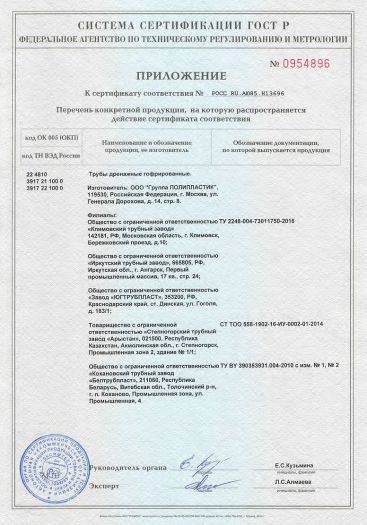

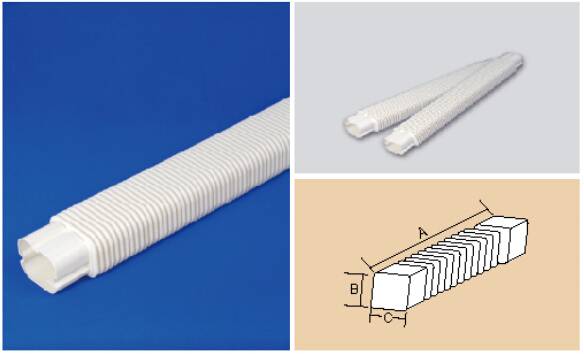

Виды дренажных трубок для кондиционера, которые применяются монтажниками

Жесткие дренажные трубки:

- металлопластиковая трубка. Довольно «удобный» материал для дренажа, благодаря своей гладкой форме внутри и снаружи. Стоимость его невысокая и с ним легко работать. Такой жесткий дренаж без труда проходит через отверстия, но в местах с «резким поворотом» может переломиться. Сужение в месте его перелома будет самым лучшим местом для скопления грязи. При креплении его к кронштейнам может получиться прогиб, хоть и незначительный. При укладке такого дренажа на больших расстояниях (например, для «кассет» за потолком) нужно чаще его закреплять, чтобы не появлялись сильные прогибы. Чтобы насекомые меньше «любили» металлопластиковую трубку на улице, КОНЕЦ трубки лучше не делать прямым (загнуть его вниз);

- полипропиленовая трубка. Данный материал в последнее время стал чаще применяться для устройства дренажных систем кондиционеров в больших помещениях. Очень часто для значительных площадей применяется «кассетный» тип кондиционеров, длинные дренажи которых выводятся на улицу. Работать с полипропиленовой трубкой сложнее (хотя как посмотреть) и требует дополнительного оборудования. Трубка эта достаточно жесткая и имеет гладкую форму внутри и снаружи. Полипропиленовая трубка меньше прогибается, чем металлопластиковая и для устройства длинных дренажных магистралей лучше подходит. Но есть еще один минус — на улице полипропиленовая трубка прямая, и искушает каждого паучка свить в ней свое гнездышко.

Мягкие дренажные шланги:

специализированный шланг. Самый подходящий шланг для кондиционера, поскольку он СПЕЦИАЛИЗИРОВАННЫЙ! Этот шланг имеет ребристую форму, которая при перегибах «держит внутренний диаметр» (не переламывается). Внешняя его оплетка надежно защищает шланг от перетирания. Внутренняя его поверхность гладкая и по ней без проблем течет вода. Поскольку он гибкий и имеет ребристую внешнюю поверхность, его сложнее протаскивать через отверстие в стене. Хотя для опытных монтажников это конечно не проблема, поскольку они знают свое дело;

тонкостенный дренажный шланг (ими комплектуют некоторые кондиционеры). Этот ребристый шланг достаточно гибкий, но жесткость у него низкая. При перегибах он вроде бы не ломается, но легко сминается при сдавливании

При протаскивании через отверстие такой шланг легко перетирается;

последний вид дренажа, которым тоже оснащают кондиционеры, назовем просто — садовый шланг! Такой шланг ОТЛИЧНО ПОДХОДИТ ДЛЯ ОГОРОДОВ, поскольку способствует лучшему орошению почвы, что повышает урожай! Ну а если серьезно, то в принципе пользоваться им иногда можно, но осторожно. С виду такой шланг довольно прочный и массивный, но при «резких поворотах» переламывается

Качественно уложить его в штробу будет проблематично. К тому же он толще, чем другие дренажи, а увеличение и без того не маленького отверстия в стене никому не нужно.

Я видел кондиционеры, оснащенные и другими дренажами (гофры электропроводки, шланги от стиральных машин и другие), но обсуждать их в нашей статье даже не вижу смысла.

В чем разница между VRV и VRF?

Оба наименования часто встречаются в прайсах компаний, занимающихся поставкой мультизональных кондиционеров. Чтобы узнать, в чем отличие между VRV и VRF, нужно обратиться к истокам.

Впервые эту технологию представил на обозрение общественности японский концерн Daikin Industries. Производитель официально закрепил за собой торговую марку VRV, закодировав в этой аббревиатуре ключевое отличие своей резонансной разработки от ставших классикой сплит-систем – технологию колебания объемов хладагента. Другие компании, решившие повторить этот эксперимент, ввели обозначение VRF, заменив последнее слово на «flow», что означает «изменяемый расход». Среди успешных производителей VRF оборудования можно выделить компании Sanyo, Mitsubishi, Ballu, продукция которых имеет лишь незначительные отступления от первоисточника.

Высокая производительность, надежность, гибкость, легкость обслуживания систем кондиционирования VRV стали причиной их широкого распространения при обустройстве крупных объектов.

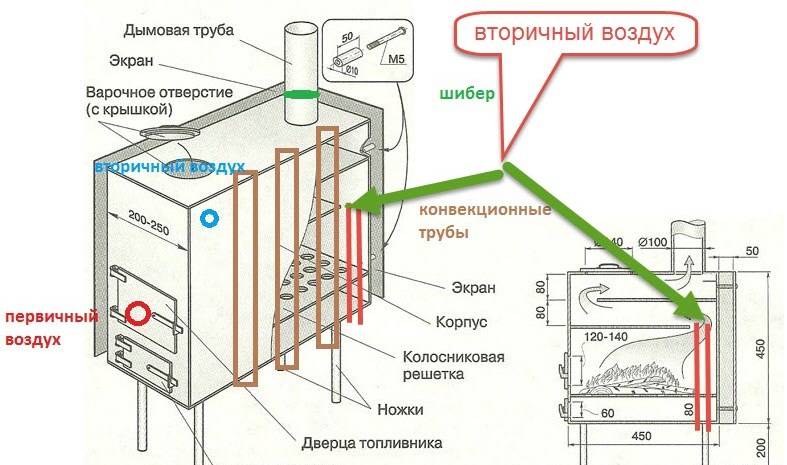

Маслоподъемные петли

Маслоподъемные петли устанавливаются при наличии вертикальных участков длиной 3 метра и более. При более высоких подъемах петли следует устанавливать каждые 3,5 метра. При этом в верхней точке устанавливается обратная маслоподъемная петля.

Но и здесь бывают исключения. При согласовании нестандартной трассы производитель может как порекомендовать установить дополнительную маслоподъемную петлю, так и отказаться от лишних. В частности, в условиях длинной трассы с целью оптимизации гидравлического сопротивления был рекомендован отказ от обратной верхней петли. В другом проекте из-за специфических условий на подъеме около 3,5 метра обязали установить две петли.

Маслоподъемная петля является дополнительным гидравлическим сопротивлением и должна учитываться при расчете эквивалентной длины трассы.

При изготовлении маслоподъемной петли следует иметь в виду, что ее размеры должны быть как можно меньше. Длина петли не должна превышать 8 диаметров медного трубопровода.

Что такое трасса кондиционера?

Каждая сплит система состоит, как минимум, из двух модулей внешнего и внутреннего типа. Количество внутренних модулей определяется мощностью оборудования и зависит от площади помещения.

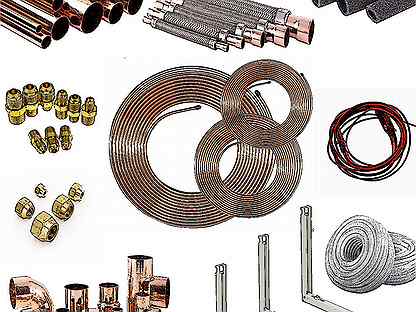

Все модули соединяются между собой системой трубопроводов, обеспечивающих передвижение хладагента и слив конденсата.

Система трубопроводов, соединяющая внутренний модуль с внешним, а также кабельная питающая линия называются трассой кондиционера

Помимо трубопровода, все модули соединены кабелем, обеспечивающим питание и управление. Именно этот кабель и трубопровод, соединяющие все модули, и получили название – трасса кондиционера.

Трасса кондиционера: функции

Сплит-система, которая устанавливается в квартире или доме, включает два блока – наружный и внутренний, которые соединены между собой контуром с фреоном (хладагентом). Этот контур и называют трассой для кондиционера. Так же выглядит и трасса для мульти-сплит-системы с большим количеством блоков.

Если речь идет о моноблочном кондиционере, то контур находится внутри, представляя собой медные трубки, которые соединяют испаритель и конденсатор.

Поэтому правильная установка этой части кондиционера важна для его корректной и надежной работы. А для этого необходимы качественные материалы, а главное – грамотная работа профессиональных монтажников.

Основные правила при монтаже трассы – это использование надежных материалов, избегание перепадов по высоте и сильных изгибов, поскольку это плохо влияет на КПД кондиционера, повышает нагрузку на компрессор. В среднем, трасса обычно имеет длину от 3-х до 7-ми метров и простое расположение. Подобные технические данные содержаться в паспорте данного оборудования и зависят от производительности.

В какой последовательности происходит подготовка к монтажу «трассы» кондиционера

Данная последовательность будет актуальна как для владельцев квартир, так и для монтажников:

- Сначала определяется место установки кондиционера (место расположения внутреннего блока в комнате).

- Далее выбираем мощность охлаждения устройства.

- Затем желательно определиться с типом «кондёра» (инверторный или on/off) и выбрать будущую модель. Сейчас при укладке «трассы» будут учтены размеры и трубки этой модели. Когда придет время приобретать кондиционер, то можно выбрать или рассматриваемую модель или любую другую (но ОБЯЗАТЕЛЬНО нужно будет учитывать размеры и диаметр трубок для нового прибора).

- Согласовываем точные отступы до внутреннего блока:

- отступ от потолка и багета;

- отступ от штор или стен.

Производится укладка «трассы» с нужным диаметром трубок. Подробнее об этом процессе напишу ниже.

- Заказчик подводит кабель электропитания к кондиционеру и продолжает отделочные работы («трасса» штукатурится).

- После финишной отделки блоки навешиваются на стены и подключаются к выведенным коммуникациям. Производится вакуумация системы и её запуск.

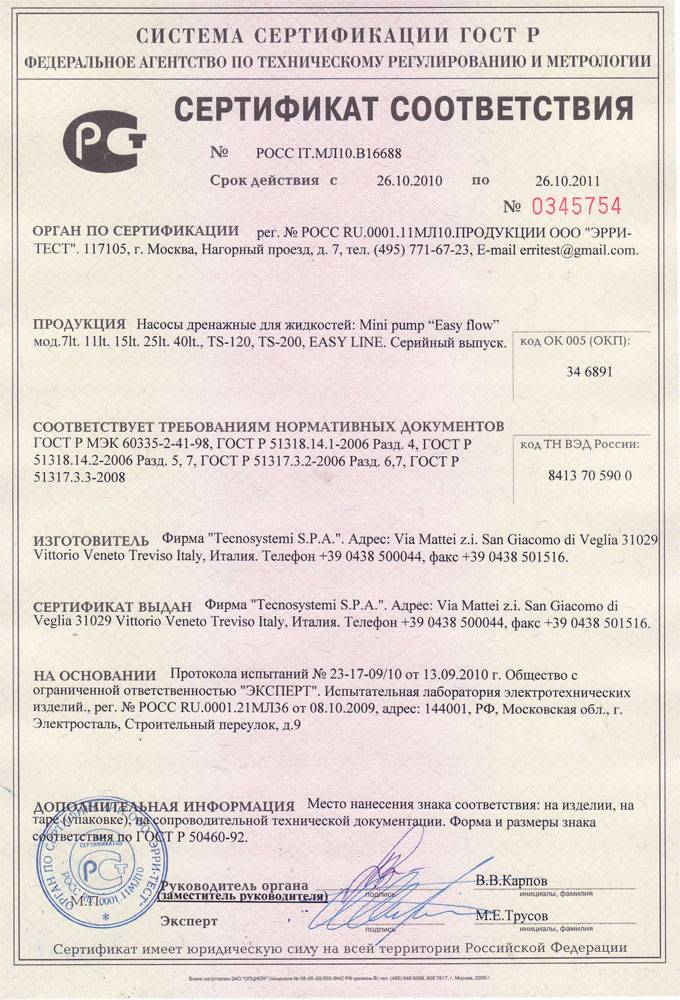

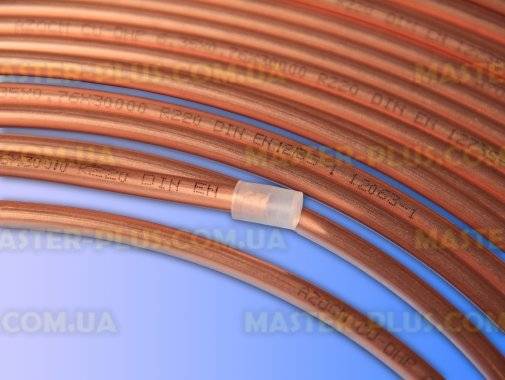

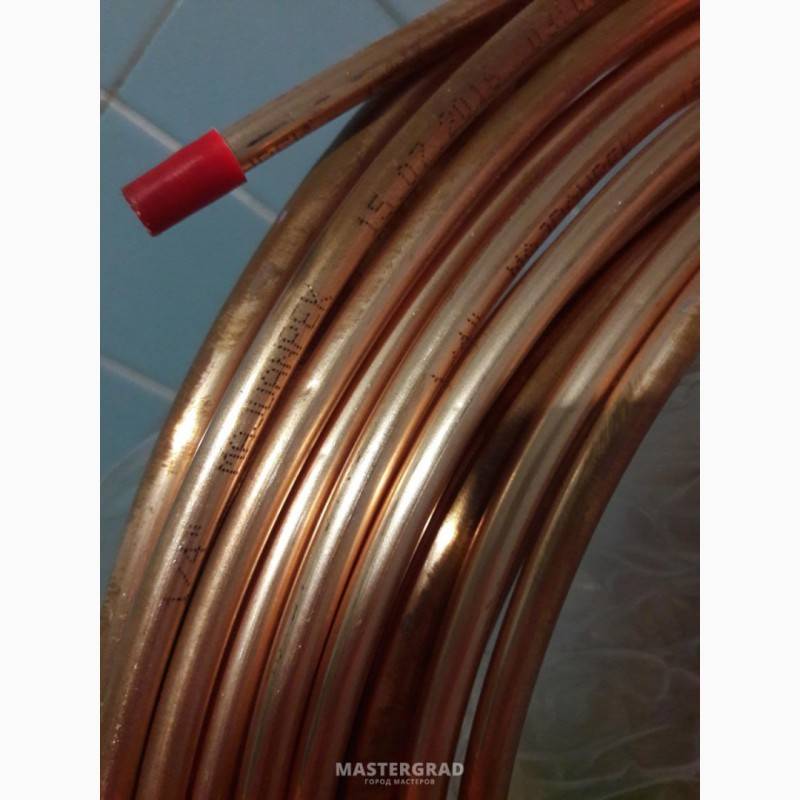

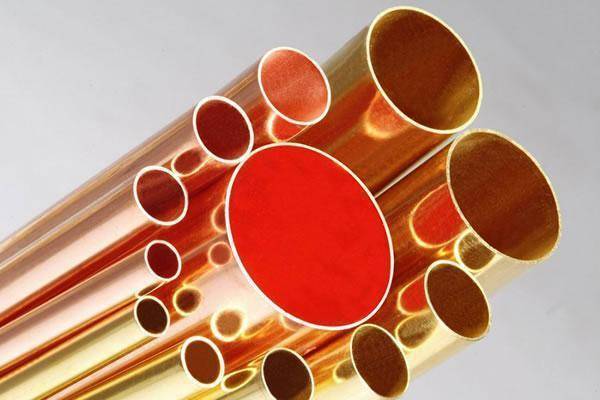

Медные трубы

Одним из основных элементов любой системы кондиционирования является трубопровод, по которому циркулирует хладагент – фреон. В качестве материала трубопровода обычно выбирают медь.

Основные достоинства меди:

- Медь – мягкий металл: легко поддается обработке, обладает высокой ковкостью; обладает высокими прочностными характеристиками. Это позволяет изготавливать из нее трубопроводы малого диаметра и малой толщиной стенки, а также позволяет выдержать подачу фреона под высоким давлением.

- Высокая теплопроводность (примерно 4*102 Вт/м*К))

- Коррозионная стойкость

- Высокая температура плавления

- Слабая зависимость свойств меди от температуры в широком температурном диапазоне.

- Доступность и относительно небольшая стоимость

- Медь не вступает в реакцию с фреоном и многими другими хладагентами.

- Высокая бактерицидная активность

Медная труба для кондиционирования

Не смотря на то, что медь обладает множеством достоинств, стоимость медных труб кондиционирования относительно невелика.

Медные трубки размещаются между наружным и внутренним блоками и обеспечивают транспортировку хладагента.

Система кондиционирования включает в себя две медные трубы различного диаметра. Труба меньшего диаметра предназначена для транспортировки жидкого фреона, большего диаметра – для газообразного.

Диаметр медной трубы напрямую зависит от производительности системы кондиционирования (чем выше мощность, тем больше расход хладагента, тем больше диаметр трубопровода). Длина и диаметр трубы также взаимосвязаны. Поэтому прежде чем купить трубу кондиционирования, необходимо детально ознакомиться с ее параметрами.

Медные трубы для систем кондиционирования производят следующего диаметра:

Наружный диаметр | Толщина стенки | Наружный диаметр | Толщина стенки | ||

дюйм | мм | мм | дюйм | мм | мм |

1/4 | 6,35 | 0,8 | 1 1/8 | 28,58 | 1,0 |

3/8 | 9,52 | 0,8 | 1 1/4 | 31,8 | 1,1 |

1/2 | 12,70 | 0,8 | 1 3/8 | 34,92 | 1,1 |

5/8 | 15,88 | 1,0 | 1 1/2 | 38,1 | 1,15 |

3/4 | 19,05 | 1,0 | 1 5 /8 | 44,59 | 1,25 |

7/8 | 22,22 | 1,0 | 2 | 50,8 | 1,4 |

1 | 25,4 | 1,0 |

Диаметры и толщина медной трубы кондиционирования рассчитываются исходя из производительности системы охлаждения.

Изготовление медных труб происходит по методу штамповки или прокатки. Затем по отношению к трубам применяют процесс отжига (нагрев до высокой температуры с последующим медленным охлаждением).

Именно отожженные (мягкие) медные трубы обладают высокой степенью эластичности, что позволяет им изгибаться под необходимым углом во время монтажа.

Отожженные медные трубы также бывают бесшовные и со швом. В климатических системах предпочтение отдается бесшовным трубам.

Этапы монтажа мультизональных VRV и VRF систем кондиционирования

Изучение проекта системы кондиционирования и привязка его к плану

На этом этапе проводится проверка соответствия проекта существующей на месте архитектуре, ведь в проекте не всегда учтены все возможные препятствия, различные балки и всевозможные другие изменения и несоответствия чертежам. Проводится привязка мест расположения внутренних и наружных блоков, а также уточняются места стояков системы.

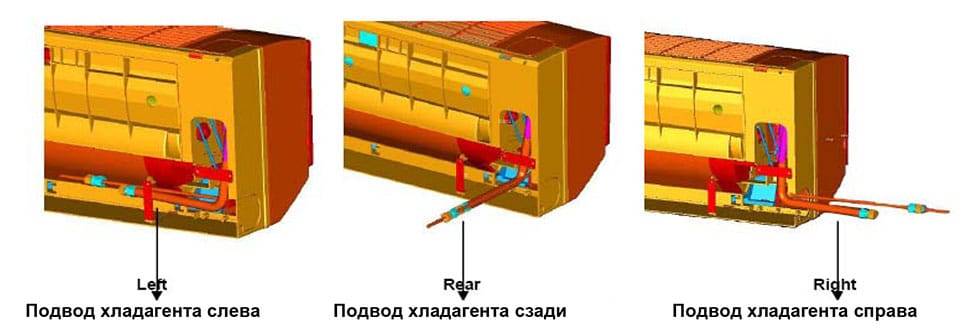

Монтаж фреоновых магистралей и кабелей управления систем VRV и VRF

На этом этапе прокладываются все фреоновые магистрали, соединяются рефнеты и прокладываются сигнальные кабеля и кабеля питания. Фреоновая магистраль обязательно должна быть изолирована каучуковой теплоизоляцией. Основным моментов в монтаже ВРВ и ВРФ системы кондиционирования является защита медных трубопроводов от пыли и других загрязнителей стройки. Открытые концы трубопроводов обязательно закрываются заглушками или герметизируются монтажной лентой.

Монтаж системы дренаж от внутренних блоков VRV и VRF систем

Этот этап может проводится совместно с прокладкой фреоновых магистралей, к каждому внутреннему блоку подводится трубопроводы системы удаления конденсата, трубопровод может быть из обычной водопроводной пластиковой трубы, из металлопластиковой трубы или из канализационных труб. Дренаж должен подключаться при помощи сифонов.

Монтаж внутренних и наружных блоков VRV и VRF системы кондиционирования

Основной особенностью данного этапа является то что для него все оборудование должно быть на объекте. На этом этапе проходит монтаж внутренних и наружных блоков VRV и VRF системы и их интеграция в одну систему. Сначала блок закрепляется, после чего подключаются все коммуникации — фреоновая магистраль, дренаж и все кабеля. Устанавливаются и наружные блоки, и они также обвязываются всеми коммуникациями, после того как все элементы будут соединены можно приступать к последнему этапу.

Пусконаладочные работы VRV и VRF системы кондиционирования

Это последний этап монтажных работ связанных с VRV и VRF системами кондиционирования, на нем тестируется вся система, наружный блок индексирует все внутренние блоки и проверяет связь с ними. При необходимости блоки добавляются либо корректируются вручную, затем система заправляется фреоном и проходит финальный тест работы.

Это достаточно краткий и общий перечень работ, помимо перечисленных работ есть еще множество, начиная от нескольких проверок системы на герметичность, до проливки дренажной системы и проверки работоспособности дренажной системы. VRV и VRF системы кондиционирования являются наиболее сложными и высокотехнологичными системами с точки зрения проектирования. Поэтому специалисты нашей проектно строительной организации по климатическим системам настоятельно рекомендуют пользоваться услугами специалистов, не только на этапе монтажа и пусконаладки, но в первую очередь на этапе проектирования. Сложность проектирования заключается в том что у этих систем есть ряд ограничений по длине фреоновых магистралей, ограничиваются все и расстояние от наружного до самого дальнего внутреннего блока, ограничение есть по перепаду высоты, ограничивается общая длина магистралей, перепад по высоте между внутренними блоками, ограничение по длине от рефнета до внутреннего блока и ряд других ограничений. Именно в этом заключается вся сложность проектирования систем ВРВ и ВРФ, поэтому к выбору проектной организации необходимо отнестись максимально серьезно.

В какой последовательности происходит подготовка к монтажу «трассы» кондиционера

Данная последовательность будет актуальна как для владельцев квартир, так и для монтажников:

- Сначала определяется место установки кондиционера (место расположения внутреннего блока в комнате).

- Далее выбираем мощность охлаждения устройства.

- Затем желательно определиться с типом «кондёра» (инверторный или on/off) и выбрать будущую модель. Сейчас при укладке «трассы» будут учтены размеры и трубки этой модели. Когда придет время приобретать кондиционер, то можно выбрать или рассматриваемую модель или любую другую (но ОБЯЗАТЕЛЬНО нужно будет учитывать размеры и диаметр трубок для нового прибора).

- Согласовываем точные отступы до внутреннего блока:

- отступ от потолка и багета;

- отступ от штор или стен.

Производится укладка «трассы» с нужным диаметром трубок. Подробнее об этом процессе напишу ниже.

- Заказчик подводит кабель электропитания к кондиционеру и продолжает отделочные работы («трасса» штукатурится).

- После финишной отделки блоки навешиваются на стены и подключаются к выведенным коммуникациям. Производится вакуумация системы и её запуск.

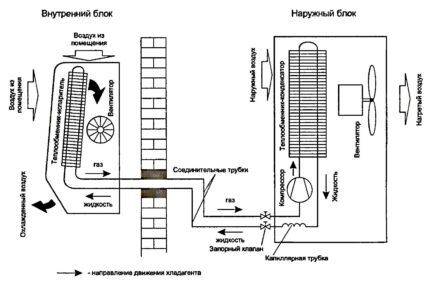

Принцип работы сплит-системы

Сначала выясним, как работает бытовая сплит-система – так будет проще понять, почему важны монтажные нюансы.

Как известно, домашний кондиционер традиционной конструкции состоит из двух блоков: один из них устанавливают в комнате, второй фиксируют на улице, с наружной стороны стены, на чердаке или в любом другом месте..

Между внутренним и внешним модулем проложена магистраль, по которой циркулирует хладагент. Это замкнутая система из медных трубок, заполненная фреоном

Между внутренним и внешним модулем проложена магистраль, по которой циркулирует хладагент. Это замкнутая система из медных трубок, заполненная фреоном

Процесс охлаждения воздуха в комнате происходит за счет непрерывного движения фреона и перехода его из газообразного состояния в жидкое, а затем наоборот. Когда хладагент находится в газообразном состоянии, он поглощает тепло, а в жидкой фазе – выделяет.

Процесс конденсации, то есть переход в жидкое агрегатное состояние, происходит при высокой температуре и давлении, а кипение, при котором газ испаряется, характеризуется низкими значениями.

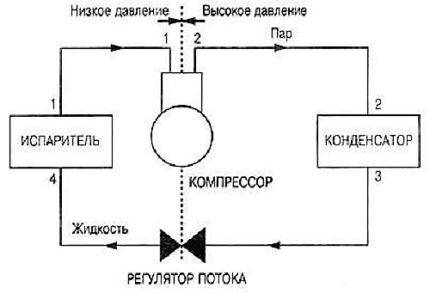

Схема, демонстрирующая циркуляцию хладагента в замкнутой цепи между двумя модулями: испаритель расположен в корпусе настенного блока, а конденсатор – внутри наружного блока

Схема, демонстрирующая циркуляцию хладагента в замкнутой цепи между двумя модулями: испаритель расположен в корпусе настенного блока, а конденсатор – внутри наружного блока

Процесс теплообмена происходит следующим образом. Компрессор всасывает пар из испарителя (зона 1-1), сжимает его и направляет в конденсатор (зона 2-2). При этом хладагент сжимается до 20-25 атм., а его температура повышается до +90 °С. Там происходит охлаждение и конденсация.

Из кондиционера (3) хладагент, уже в жидком состоянии, через регулятор потока в условиях низкого давления возвращается в испаритель (4). Внутренний воздух нагревает жидкость, происходит закипание и переход в пар. И так процесс повторяется бесконечно.

Переход хладагента из одного агрегатного состояние в другое происходит и в теплообменниках, и в трубах

Чтобы процесс успевал вовремя начаться и закончиться, необходима определенная длина магистрали – вот почему важно учитывать требования по длине, установленные разработчиками техники. С устройством и принципом работы типового кондиционера разобрались, а сейчас переходим к нормам и правилам монтажа его блоков